تجزیه و تحلیل تعادل حرارتی کورههای آنیل و گالوانیزه در خطوط گالوانیزه مداوم

۱. تأسیسات کوره آنیل و گالوانیزه

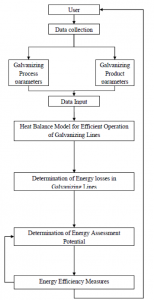

تأسیسات کوره آنیل و گالوانیزه مداوم با انرژی الکتریکی و سوختی بسیار پر انرژی هستند و سهم قابل توجهی از کل مصرف انرژی آنها را نشان می دهد. کوره ها به طور گسترده ای در فرآیند گالوانیزه استفاده می شوند. تخصص فرآیند تولید همراه با روشهای صرفه جویی در مصرف انرژی می تواند در استفاده صحیح از انرژی در تأسیسات گالوانیزه نقش بسزایی داشته باشد. بنابراین، معیار مصرف انرژی گالوانیزه و درک مصرف انرژی خاص توسط عناصر مختلف بسیار مهم است. E-GEPDSS (سیستم پشتیبانی تصمیم گیری پروفیلر انرژی گالوانیزه پیشرفته) برای شناسایی این مصرف انرژی خاص با استفاده از تجزیه و تحلیل تعادل گرما ساخته شده است. استفاده از E-GEPDSS مانع فرآیند تولید نمی شود و کاربر ممکن است مدل را برای مجموعه شرایط مختلف عملکرد اجرا کرده و نتایج را مشاهده کند. نتایج به دست آمده از تجزیه و تحلیل به کاربر کمک می کند تا تصمیمات مربوط به افزایش انرژی را اتخاذ کند.

این تحقیق شامل تجزیه و تحلیل عملیات گالوانیزه با تمرکز بر کوره مصرف انرژی است. تعادل حرارتی کوره با استفاده از داده های جمع آوری شده از یک شرکت میزبان در هنگام بازدید از کارخانه ساخته و اعمال شده است. تجزیه و تحلیل حساسیت برای بررسی تأثیر تغییر روند و پارامترهای محصول در از دست دادن کل گرما از سیستم انجام شده است.

از تجزیه و تحلیل انرژی انجام شده برای تجهیزات کوره در تأسیسات میزبان، مشخص شد که گرمای مفید جذب شده توسط محصول فقط 50٪ از گرمای تامین شده از کوره است و بقیه گرما به عنوان تلفات از بین میرود. تلفات گرما از سطح، دیوارها، خنک کننده آب و پشته قابل توجه است. به نظر میرسد از دست دادن گرما به دلیل باز شدن و تغییر فاز، از دست دادن گرمای قابل توجهی نیست. انتشار پذیری، ابعاد کوره، دمای مناطق، هدایت حرارتی مواد عایق و دمای مفتول در ورود و خروج از هر منطقه، تأثیر قابل توجهی در تلفات کلی گرما دارد. در آینده، این مدل به طور گستردهای بیشتر برای خطوط گالوانیزه استفاده می شود که به فرآیند گالوانیزه کمک کند تا هنگام تولید محصول خود، درک بهتری از مصرف انرژی داشته باشند.

صنعت فولاد حدود 3٪ از کل انرژی ایالات متحده را تشکیل می دهد. صنعت فولاد از بزرگترین مصرف کنندگان انرژی در بخش تولید است. فولاد یک فلز بسیار سخت و بادوام است و برای تولید آن چون مقدار قابل توجهی انرژی مصرف می کند باید آن را در دمای بالا گرم کرد.

در حال حاضر حدود 40 خط گالوانیزه در ایالات متحده فعال است. آنها فولاد گالوانیزه را با عبور مفتول (ورق) از داخل کوره ای که در دمای بسیار بالا کار می کند و سپس کشیدن آن بر روی غلتکی که بر روی ذوب روی، آلیاژ روی یا وان آلیاژ آلومینیوم غوطه ور شده است، تولید می کنند.

این ورق به عنوان یک جز component ضد خوردگی عمل می کند بنابراین عمر مفید فولاد را افزایش می دهد. گالوانیزه سازی تقریباً در هر کاربرد عمده و صنعتی وجود دارد که در آهن یا فولاد استفاده می شود.در طول تاریخ تاسیسات، فرآیند های شیمیایی، کاغذ، صنایع خودرو و حمل و نقلبه طور گسترده ای از گالوانیزه برای کنترل خوردگی استفاده کرده اند.

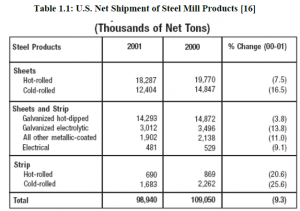

جدول 1.1 خلاصه حمل خالص محصولات مختلف فولادی برای سال 2000 و 2001 را نشان می دهد. می توان مشاهده کرد که فولاد گالوانیزه تولید شده با فرآیند غوطه وری گرم در سال 2000 و 2001 به ترتیب 14،872،000 و 14،293،000 تن را تشکیل می دهد. این امر تولید فولاد گالوانیزه را در رده دوم صنعت فولاد قرار می دهد و بنابراین تقاضای زیاد محصولات فولاد گالوانیزه در بازار ایالات متحده را توضیح می دهد.

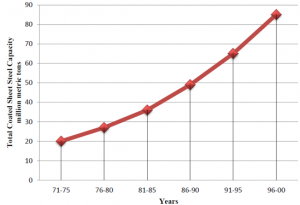

طبق اطلاعات جمع آوری شده توسط سازمان بین المللی تحقیقات سرب و روی، از سال 1975 تا 2000، ظرفیت كل فولاد ورق پوشش داده شده به طور پیوسته در حال افزایش است. شکل 1.1 کل ورق ورق پوشش داده شده را در میلیون تن نشان می دهد. ورق پوشش داده شده ترکیبی منحصر به فرد از خواصی است که با هیچ ماده دیگری مطابقت ندارد. برخی از خواص آن شامل قدرت بالا، شکل پذیری و وزن سبک است همچنین مقاومت در برابر خوردگی، زیبایی شناسی، قابلیت بازیافت و هزینه کم از دیگر خواص آن میباشد.

جدول 1.1 خلاصه حمل خالص محصولات مختلف فولادی برای سال 2000 و 2001 را نشان میدهد

تعداد کل ورقهای گالوانیزه شده

اصل اساسی گرمایش القایی کاملاً ساده است. جریان متناوب از یک سیم پیچ برقی عبور می کند. یک میدان مغناطیسی تولید می شود که با میزان جریان متفاوت است. این میدان در داخل سیم پیچ متمرکز شده است. فولاد از داخل سیم پیچ عبور می کند، جریان های گردابی در داخل فولاد القا می شوند و در جهت مخالف جریان فعلی سیم پیچ جریان می یابند. گرمایش ناشی از مقاومت الکتریکی در برابر جریان های گردابی ناشی از فولاد است.

در هر نوع بخش گرمایش، مدت زمانی که فولاد برای رسیدن به دمای مشخص طول می کشد بسیار مهم است. عواملی که بر این معیارها تأثیر می گذارند عبارتند از:

قابلیت پخش شدن فولاد (نوار): سطح نوار صاف و بسیار انعکاسی بیش از آنکه گرما را جذب کند ، منعکس می شود ، بنابراین گرم شدن آن بیشتر از نوار کم بازتاب است. این ویژگی های نوار به طور کلی با زبری سطح متناسب است. خروجی زبر خشن نوار که بازتاب کمتری دارد.

بخش خنک کننده

نوار(فولاد) در جایی که گرما را از دست می دهد وارد قسمت خنک کننده می شود. خنک سازی یا با تابش یا انتقال گرما از طریق همرفت صورت می گیرد. خنک کننده تابشی عکس روش استفاده شده برای بالا بردن دما به نوار است. این نوار از میان ردیف های لوله های خنک کننده عبور می کند که هوا از طریق آنها دائماً در دمای اتاق کشیده می شود. این نوار گرمای خود را به این لوله ها تابانده است. این روش منجر به این امر میشود که سرعت خنک کننده نسبتاً کند شود. در خنک سازی همرفت، گاز کوره سرد بر روی سطح نوار داغ دمیده می شود. گاز اتمسفر کوره از طریق یک مبدل حرارتی کشیده می شود که در آن گاز به میزان قابل توجهی خنک می شود. سپس این گاز سرد دوباره درون کوره قرار داده می شود تا مستقیماً روی نوار دمیده شود. با استفاده از این روش می توان به سرعت خنک سازی سریع دست یافت.

علت تحقیق

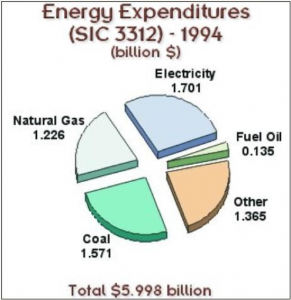

فرآیند گالوانیزه سازی مداوم یک فرآیند پر انرژی در صنعت فولاد است. شکل 1.6 در زیر اشکال مختلف انرژی مورد استفاده در صنایع فولاد و ارزش دلاری آنها را نشان می دهد. بدیهی است که ارزش دلار برای برق و گاز طبیعی تقریباً نیمی از کل هزینه است. بیشتر گاز طبیعی و برق دو منبع انرژی مورد استفاده گالوانیزه ها در کوره هستند. از این رو تجزیه و تحلیل با توجه به برق و گاز طبیعی انجام خواهد شد.

هزینه های انرژی در صنعت فولاد

- این مطالعه عملکرد کوره و بخش های خنک کننده منطقه به منطقه با تغییر روند و پارامترهای محصول را بررسی کرده است. همچنین از کارهای تجربی و عددی قبلی که انرژی مصرفی توسط خطوط گالوانیزه (GEPDSS) استفاده می شود، استفاده شده است. از آنجا که انرژی مصرفی برای تغییر پارامترهای محصول و فرآیند به طور آزمایشی یا محاسباتی به طور کامل بررسی نشده است، از یک روش انتقال حرارت کلی برای بررسی حساسیت خطوط گالوانیزه برای تغییر پارامترهای محصول و فرآیند استفاده می شود.

سیستم پشتیبانی تصمیم گیری پروفایلر انرژی گالوانیزه

GEPDSSیک سیستم پشتیبانی تصمیمگیری شده است که قادر به بررسی تأثیر سخت افزار مثل یک کاسهی بزرگ گود و / یا تجهیزات فرایند بهبود یافته در خطوط گالوانیزه مداوم است. این یک تجزیه و تحلیل اقتصادی در مورد اقدامات بهره وری انرژی ناشی از بهبود سخت افزار کاسهی بزرگ گود یا هر تجهیزات مربوط به فرآیند دیگر در یک خط گالوانیزه مداوم انجام می دهد. همچنین می تواند صرفه جویی در انرژی را در یک خط گالوانیزه مداوم تأیید کند.

این روش سیستم پشتیبانی امکان شبیه سازی استاتیک تولید، پس زدن و مصرف انرژی را فراهم می کند. به کاربر این امکان را می دهد تا تجزیه و تحلیل حساسیت و ارزیابی مزایای اقتصادی استفاده از مواد سخت افزاری جدید را انجام داده و در صورت استفاده از هرگونه روش صرفه جویی در مصرف انرژی و بهبود کارایی بر روی تجهیزات خود ، تأثیر انرژی صرفه جویی شده را تحلیل کند. GEPDSS حداکثر برای سه فرآیند مختلف تولید و مصرف انرژی را تأمین می کند. به طور خلاصه، GEPDSS می تواند یک سناریو را برای شناسایی میزان انرژی و مزایای هزینه ای که می تواند در نتیجه هرگونه اقدامات صرفه جویی در مصرف انرژی بدست آورد، شبیه سازی کند.

سیستم پشتیبانی تصمیم گیری پروفایل گالوانیزه پیشرفته (E-GEPDSS)

GEPDSS سیستم پیشرفته محاسبات تعادل گرما را فراهم می کند. این سیستم به کاربران اجازه می دهد تا درک کنند در تجزیه و تحلیل برای یافتن تأثیر پارامترهای مختلف فرآیند و فرآیند بر مصرف انرژی در امتداد خط گالوانیزه”چه اتفاقی می افتد”. سیستم پیشرفته (یا E-GEPDSS) عمدتا بر تعادل گرمایی کوره گالوانیزه ، کاسه ی بزرگ گود روی متمرکز است زیرا این سه عامل، در گالوانیزه عوامل اصلی هستند. استفاده از GEPDSS و E-GEPDSS ابزارهای انعطاف پذیر برای تعیین صرفه جویی در هزینه های مربوط به انرژی ناشی از تولید درجه های مختلف محصول را در اختیار کاربر صنعتی قرار می دهد.

هدف و اهداف مطالعه حاضر

هدف E-GEPDSS کشف پتانسیل صرفه جویی در انرژی در خطوط گالوانیزه با استفاده از تجزیه و تحلیل تعادل گرما است. مقدار زیادی داده در صنایع برای تولید یک پایگاه داده جمع آوری می شود. این داده های خام باید به اطلاعات معنی دار تبدیل شده و برای تولید دانش در مورد سیستم در قالب مناسب ارائه شود. این اطلاعات و دانش به شرکت ها کمک می کند تا سیستم خود را تجزیه و تحلیل کنند و همچنین تحلیل حساسیت را برای سیستم انجام دهند. هدف این تحقیق تبدیل چنین داده های خام به دانش است. هدف از این تحقیق طراحی و توسعه یک مدل مبتنی بر رایانه برای خط گالوانیزه در صنعت فولاد با کمک داده های جمع آوری شده ، اعتبارسنجی مدل و ارزیابی سودمندی مدل در تصمیم گیری برای افزایش عملکرد خط گالوانیزه است.

عملکرد خط گالوانیزه

اهداف ویژه این تحقیق به شرح زیر است:

- یک مدل تعاملی برای تخمین انرژی مصرف شده برای تغییر پارامترهای محصول و فرآیند ایجاد میکند.

- با استفاده از مدل تجزیه و تحلیل حساسیت را فعال میکند تا پارامترهای اصلی حساس به انرژی را شناسایی کند.

- با استفاده از داده های جمع آوری شده در هنگام بازدید از طرح ، مدل را معتبر ارزیابی کن میکند

نتیجه گیری

در حال حاضر صنعت گالوانیزه به دلیل ناکارآمد بودن در فرآیند تولید خود با اتلاف قابل ملاحظه ای از انرژی روبرو است. تأثیر داشتن یک مدل تعادل گرمایی که برای تمایز تلفات حرارتی از گرمای مفید استفاده می شود ، در بخش 1.3 بحث شده است. انتظار می رود مدل پیشنهادی از نظر صرفه جویی در انرژی حاصل از هرگونه اصلاح در فرآیند موجود ، تجزیه و تحلیل کند و ارائه دهد.

۲. اقدامات مصرف و صرفه جویی در انرژی در صنایع فولاد

صنایع فولاد ایالات متحده طی دهه های گذشته اقدامات زیادی را برای کاهش مصرف انرژی خود انجام داده است. مطالعه انجام شده در مورد استفاده از انرژی: چشم انداز تاریخی و فرصت های آینده در صنعت فولاد کاهش تاریخی مصرف انرژی و چگونگی ارائه راهنمایی برای آینده را توضیح میدهد. مقایسه ای بین مصرف متوسط انرژی فعلی و موارد خوب انجام شده است. این فناوری برای کاهش بیشتر انرژی مصرفی در هر تن، فن آوری های جدیدی را برای فرآیندهای مختلف در ساخت فولاد پیشنهاد کرده است. همچنین پیشنهاد کرده است که چگونه می توان با تجدید ساختار بیشتر صنایع ، متوسط مصرف انرژی را کاهش داد. به طور کلی، این مطالعه اطلاعات کاملی در مورد مصرف انرژی، مفهوم روشهای خوب و چگونگی صرفه جویی بیشتر از طریق فناوریهای جدید ارائه داده است.

تولید فولاد نه تنها در ایالات متحده بلکه در سراسر جهان بسیار مهم است. بهره وری از فولاد در هند به دلیل سیاست محافظت از قیمت و توزیع آهن و فولاد و ناکارآمدی در بخش دولتی که با کارخانه های فولاد تلفیق شده است، تا حد زیادی کاهش یافته است، ادامه این روند در آینده در جایی که استفاده انرژی نگران کننده است. مطالعه ای در مورد صنعت آهن و فولاد هند توسط کاتجا شوماخر و جوانت ساتای فرصت های بهره وری، بهره وری انرژی و انتشار کربن در صنعت آهن و فولاد را توضیح می دهد. آنها تغییرات فعلی در ساختار و بهره وری انرژی در بخش فولاد را بررسی کردند و نتیجه گرفتند که با آزادسازی بخش آهن و فولاد، صنعت به سرعت در حال حرکت به سمت بهترین فن آوری جهان است، که منجر به انتشار کمتر کربن، بهبود بهره وری و استفاده بهینه از انرژی در نیروگاه های موجود و آینده است. این گزارش با مقایسه مصرف انرژی خاص در کارخانه های آهن و فولاد هند با مصرف انرژی در طرحها با استفاده از بهترین فناوری جهان، پتانسیل های صرفه جویی در انرژی را ارائه می دهد. این گزارش علاوه بر این، در بخشهایی برای بهبود بهره وری انرژی از جمله بهبود در فاکتورهای ورودی، از تبدیل فن آوری و مقاوم سازی و همچنین از بازیافت و بازیافت حرارت ضایعات متمرکز است. همچنین بیان می کند که چگونه مانع از ابتکار عمل پیاده سازی برای بهره وری انرژی می شود که از نظر موانع عمومی و فرآیندی در کلان و خرد وجود دارد.

سطح اقتصاد سرانجام، میزان انتشار دی اکسید کربن و پتانسیل های کاهش پذیرش اقدامات بهره وری انرژی محاسبه شده است.

انرژی نه تنها برای صنایع فولاد بلکه برای صنایع ریخته گری فلزات نیز حیاتی است. صنعت ریخته گری فلز یکی از پرمصرف ترین بخشهای تولید با بیش از نیمی از انرژی مصرفی آن در فرآیند ذوب است. اگرچه مصرف انرژی در فرآیند ذوب یک نگرانی اساسی در عملیات ریخته گری بوده است، این صنعت همچنان از فن آوری های ذوب با بازده کم انرژی استفاده می کند. گزارشی توسط شرکت BCSبرای بررسی مفاهیم فن آوری پیشرفت در ذوب فلزات که ممکن است مصرف انرژی را به شدت کاهش دهد، تهیه شده است. این مطالعه با تجزیه و تحلیل فن آوری های ذوب فعلی و نوظهور و بحث در مورد موانع مقیاس بندی مسائل و تحقیقات لازم برای پیشرفت این فناوری ها، هدف خود را به سرانجام می رساند. این پتانسیل را برای بهبود بهره وری ذوب، کاهش اتلاف حرارت انتقال فلز و کاهش ضایعات و بهبود عملکرد فراهم می کند. برخی از توصیه ها شامل بهینه سازی عملیات ذوب و عملیات حرارتی است. به عنوان مثال کوره را بپوشانید و مواد نسوز را حفظ کنید. و پانل های تابشی را در کوره های بتونی نصب کنید. در این گزارش همچنین اطلاعاتی در مورد وضعیت فعلی کوره های استفاده شده و چگونگی پیاده سازی کاهش انرژی با استفاده از مرکز بهبودهای کوره های موجود فراهم شده است. اگرچه، این گزارش به کاربردهای ذوب فلز متمرکز است، فن آوری های ذوب و پیشرفت های مورد بحث در این گزارش برای کلیه کوره ها و فرآیندهای مواد مذاب از جمله آلومینیوم اولیه، آلومینیوم ثانویه، شیشه، آهن و فولاد و سایر صنایع قابل استفاده است.

۲.۲ مدلهای ریاضی و برنامه ریزی در صنایع یکپارچه فولاد

الگوریتمی توسط Yoshitani ، N و Hasegawa ، A (کنترل مدل درجه حرارت نوار(مفتول) برای کوره گرمایش در آنیل مداوم) ایجاد شده است برای مواردی که می توان از قبل دانش مربوط به تغییر پارامتر را به دست آورد. در این مدل یک مدل ریاضی ساده از اولین اصول گرفته شده است. پارامترهای مدل با الگوریتمی به نام برآورد پارامتر بازگشتی با فاکتور فراموشی متغیر از نوع بردار (REVVF) که در آن سیستم کنترل دمای نوار ارائه شده سلسله مراتبی است، برآورد می شوند، سطح بالاتر “کنترل پیش نمایش بهینه” نامیده می شود، که کنترل از پیش تعیین شده را انجام می دهد. این پیش نمایش تغییر نزدیک شدن تنظیمات، مانند تغییر در اندازه نوار یا دمای مرجع، و سرعت خط و مسیر دمای نوار را بهینه می کند، سطح پایین “کنترل ردیابی دما” نامیده می شود، که کنترل حلقه بسته را با استفاده از موارد فوق انجام می دهد.

مسیری که برای اولین بار به عنوان هدف کنترل، در این سطح استفاده شد، کنترل تنظیم خودکار تنظیم قطب قرارگیری است. و بعداً کنترل خودتنظیم پیش بینی شده عمومی ارائه شد. این روشهای کنترل با برخی تغییرات عملی و با REVVF که در بالا ذکر شده است اعمال شد. کنترل با موفقیت در چندین طرح واقعی کار کرده است.

بن ژانگ، ژیگانگ چن، لیون ژو، جینگچنگ وانگ، جیانمین ژانگ، هویه شائو روی مدلی برای کنترل کوره گرمایش کار کردند. این مدل شامل سه مدل فرعی، مدل کنترل احتراق خودکار (ACC)، مدل دینامیکی فرآیند احتراق و مدل حلقه های کنترل است. مدل ACC نقاط تنظیم شده دمای کوره را محاسبه می کند تا بتوان اسلبهای موجود در کوره را تا دمای تخلیه گرم کرد. تا مدل پویا را تحت حالت خط نورد و شار سوخت ارائه شده توسط مدل حلقه کنترل توصیف کند. مدل حلقه کنترل یا مدل سیستم کنترل توزیع شده (DCS) شار سوخت هر منطقه را با توجه به نقاط تنظیم شده دمای کوره و حالت کوره کنترل می کند. از این مدل می توان برای توسعه تکنیک های جدید صرفه جویی در انرژی یا تحقق بهینه سازی کیفیت استفاده کرد.

G. Blakey و S. B. M. Beck یک روش نشان دادن معادله بدون بعد برای بهبود کارایی کوره ارائه دادند. آنها در تجزیه و تحلیل خود نشان دادند که روش فعلی تورنون مشعل برای کاهش مصرف انرژی بر روی بازده حرارتی کوره به ویژه در سطوح پایین استفاده از ظرفیت کوره تأثیر می گذارد. این تحقیق با هدف مصرف انرژی کوره حمام گالوانیزه با گاز طبیعی انجام شده است. رویکرد آنها با استفاده از مصرف انرژی خاص از نظر تقاضا و عرضه برای توصیف بازده حرارتی، اولین رویکرد بوده است. معادلات توسعه یافته برای مقایسه کوره های مختلف و انواع مختلف سوخت استفاده می شود. با این حال، این معادلات تجهیزات دیگری را که روی خط گالوانیزه وجود دارند در نظر نمی گیرند.

یک تیم تحقیقاتی از دانشگاه ویرجینیای غربی و سازمان بین المللی سرب و روی (ILZRO) بر توسعه نرم افزار پشتیبانی تصمیم به نام سیستم پشتیبانی تصمیم گیری انرژی گالوانیزه انرژی دهنده (GEPDSS) متمرکز شده اند که تمام تجهیزات عمده مصرف کننده انرژی را در یک سیستم مداوم غوطه وری دائمی در نظر می گیرد. خط این DSS به کاربر امکان می دهد خط گالوانیزه خود را در نرم افزار مبتنی بر Excel مدلسازی کند. DSS تولید و مصرف انرژی فعلی را تا سه فرآیند مختلف کنترل می کند. این می تواند یک روش را برای شناسایی میزان فوایدی که می تواند در نتیجه اقدامات تدریجی در مصرف انرژی به دست آورد، شبیه سازی کند.

ابزار ارزیابی و بررسی فرآیند گرمایش ایالات متحده DOE (PHAST) از انجمن تجهیزات گرمایش صنعتی داده های مربوط به انرژی از دست رفته در نتیجه سطوح نامناسب یا عایق نشده و محاسبه بازده بر اساس نسبت سوخت هوا و ترازهای گرما برای گرمایش فرآیند تجهیزات به ترتیب ارائه داده شد.

۲.۳ نتیجه گیری

این بررسی تاریخچه ایدههای انجام شده در زمینه صرفه جویی انرژی در صنعت فولاد و اقدامات انجام شده در جهت کاهش هزینه انرژی و بهینه سازی منابع سودمند در صنعت فولاد را ارائه می دهد. می توان دریافت که تحقیقات زیادی در زمینه صرفه جویی انرژی در فرآیند تولید فولاد انجام شده است. فناوری جدید و استفاده از مدل های ریاضی برای بهینه سازی ، به روند تولید آهن و فولاد کمک کرده است تا از نظر انرژی کارآمد باشد.

در حال حاضر منبعی برای محاسبه میزان انرژی مصرف شده توسط یک خط گالوانیزه مداوم هنگام جابجایی بین درجه های مختلف محصول و پارامترهای فرآیند در دسترس نیست. مدل توسعه یافته از طریق این تحقیق می تواند برای تجزیه و تحلیل حساسیت و تصمیمات افزایش روند استفاده شود. بنابراین ، تحقیقات در این زمینه کمک بزرگی به صنعت فولاد برای تجزیه و تحلیل و بهبود بهره وری انرژی آنها می کند.

۳. رویکرد تحقیق

۳.۱ اهداف پروژه

اهداف تحقیقاتی این پروژه در زیر ذکر شده است.

مطالعه پارامترهای خط گالوانیزه با بازدید از خط.

balance تعادل گرمایی کوره های آنیل و گالوان.

توسعه نرم افزار (E-GEPDSS) برای فعال کردن تجزیه و تحلیل حساسیت از مدل تعادل گرما.

ation اعتبارسنجی مدل تعادل گرما با داده های جمع آوری شده هنگام بازدید ازخط.

۳.۲ مطالعه فرآیند گالوانیزه (بازدید از کوره و جمع آوری داده ها)

مطالعه دقیق خط گالوانیزه مداوم با مراجعه به تأسیسات گالوانیزه سرب به دست آمده است. لیستی دقیق از اجزا و پارامترهای کوره یادداشت و مطالعه شد. بحث و گفتگو با پرسنل کارخانه به جمع آوری اطلاعات دقیق در مورد اجزای کوره و پارامترهای فرآیند کمک کرد. یک مدل اولیه متشکل از تلفات مختلف با کوره با استفاده از تمام داده های جمع آوری شده از بازدیدها ، و با مرور مفاهیم انتقال حرارت تولید شد.

ارائه این مدل مقدماتی در جلسه انجمن گالوانیزرها که در بالتیمور، سنت لوئیس و لوئیزویل برگزار شد ، به اصلاح مدل کمک کرد. بازخورد از جلسه در نظر گرفته شد و مدل در حال توسعه بیشتر از نظر گالوانیزه است. بازدیدهای اضافی از تاسیسات برای اطمینان از صحت داده های مورد استفاده برای تجزیه و تحلیل آزمایش انجام شد. چندین بررسی تاریخی به پیشرفت موفقیت آمیز مدل کمک کرد. یک مدل Excel® با معادلات تعادل گرما که فرمول تلفات حرارتی و تجزیه و تحلیل حساسیت را ایجاد کرده است.

۳.۲.۱ بازدیدهای خط و جمع آوری داده ها

بازدید از خط نقش مهمی در این پروژه دارد. این مدل برای دقیق بودن به اطلاعات واقعی در مورد خطوط گالوانیزه نیاز دارد و این بازدیدها از خط در بهبود این پروژه کمک می کند. کارخانه ای که از آن بازدید کرده بود ، کارخانه های Fairless Works ایالات متحده ، Fairless Hills، پنسیلوانیا بود. برای جمع آوری داده های کافی برای مدل ، دو سفر به خط انجام شد. سفر اولیه برای کسب دانش در مورد خطوط گالوانیزه و همچنین برای جمع آوری داده ها برای مدل اولیه. بازدید دوم برای اطمینان از صحت داده های مورد استفاده برای تجزیه و تحلیل آزمایش بود. در این بازدیدها داده های جمع آوری شده بیشتر تصفیه شده و مشاهدات و اندازه گیری های مختلفی در قسمت کوره انجام شد. اندازه گیری روی خط گالوانیزه بدون ابزار مناسب غیرممکن است، بنابراین مجموعه ای از کیت ابزار نیز به کارخانه برده شد. برخی از ابزارهای مورد نیاز برای اندازه گیری ها عبارتند از: دوربین حرارتی (به مشاهده تغییرات دما کمک می کند)، اسلحه دما (برای اندازه گیری درجه حرارت یک جسم بدون تماس استفاده می شود) ، تجزیه و تحلیل گاز پشته احتراق. علاوه بر این ، داده ها همچنین از کامپیوترهای کنترل کننده خط گالوانیزه جمع آوری شد. سیستم کنترل شده رایانه ای داده هایی را برای دمای مختلفی که در مناطق مختلف حفظ می شوند ، دمای نوار در ورود و خروج از مناطق و میزان جریان هیدروژن و نیتروژن را فراهم می کند. داده ها و اطلاعات جمع آوری شده از تاسیسات و سایر منابع برای بدست آوردن دقیق ترین اطلاعات ممکن تصفیه و ساده شدند. این بازدیدها به پر کردن مدل با داده های زمان واقعی کمک می کند.

۳.۳ تعادل گرما

هدف از این تحقیق بررسی تعادل گرمایی کوره است. انرژی ورودی به کوره که توسط نوار فولادی (فولاد) از کوره عبور می کند بررسی میشود. که گرمای مفید است . بقیه گرمای موجود به صورت تلفاتی مانند هدایت از طریق دیواره ها ، تشعشع و همرفت توسط سطوح کوره ، اتلاف گاز پشته یا دودکش ، اتلاف آب خنک کننده ، از بین رفتن گاز محافظ و افت باز شدن از بین می رود. این خسارات در بخش 3.5 به تفصیل بحث شده است.

۳.۴ پارامترهای انتقال حرارت

پارامترهای مختلفی برای مطالعه شناسایی و انتخاب شدند. بخشهای زیر اهمیت هر پارامتر را توصیف می کنند.

۳.۴.۱ پریشانی (ᶓ)

میزان تابش یک جسم نسبت انرژی منعکس شده و جذب شده در همان دما است. انتشار یک جسم سیاه واقعی 1.00 است ، بنابراین نسبت نزدیک به 1.00 نشان می دهد که این جسم به جسم سیاه نزدیکتر است و گرما یا انرژی موجود در آن را حفظ می کند.

شی شامل. از آنجا که این مطالعه با تلفات حرارتی همراه است، انتشار پذیری بسیار مهم است

نقش در کاهش اشعه افت تابش با استفاده از معادله 1 تعیین شد.

![]()

انتشار این ماده به ماده در نظر گرفته شده برای مطالعه بستگی دارد که در این مورد فولاد است. مستقر

در بررسی مقالات میزان انتشار پذیری برای فولاد در محدوده 0.5 – 0.9 یافت می شود.

۳.۴.۲ Stephen Boltzmann Constant

به رابطه بین انرژی تابشی و دما برای رادیاتور بدنه سیاه اشاره می شود

به عنوان ثابت استفان-بولتزمن. این انرژی کل تابشی (Btu / hr-ft2) را از سطح مربوط می کند

بدن سیاه تا دمای آن T:

![]()

Where, is the Stephen-Boltzmann constant in equation 2.

بدن تابشی که در این آزمایش بررسی می شود دیواره های کوره است. دیوارها هستند

نه یک رادیاتور کامل بدنه سیاه و سفید بلکه می توان آن را یک بدن خاکستری دانست که برخی از آنها را ساطع می کند

کسری از تشعشعات بدن سیاه که از طریق انتشار آن ایجاد می شود ،. شار تابشی به سادگی گرما است

در واحد سطح پراکنده می شود. بنابراین می توان کل انرژی تابش شده توسط دیوارها را همانطور که نشان داده شده نشان داد

در معادله 3.

![]()

۳.۴.۳ ضریب انتقال حرارت (ساعت)

انرژی گرمایی که بین یک سطح و یک سیال یا جو در حال حرکت منتقل می شود

دما به عنوان همرفت شناخته می شود. در این حالت دیواره های کوره سطح و

جو به عنوان سیال متحرک عمل می کند. انتقال گرمای همرفتی که در اینجا در نظر گرفته شده طبیعی است یا

همرفت آزاد انتقال گرما در واحد سطح از طریق همرفت برای اولین بار توسط

نیوتن و رابطه به عنوان قانون خنک سازی نیوتن شناخته می شود. معادله برای همرفت

می تواند به صورت فرمول 4 نشان داده شده در زیر بیان شود:

Where, h is the heat transfer coefficient (Btu/hr-ft2.oF).

طبق اطلاعات جمع آوری شده توسط سازمان بین المللی تحقیقات سرب و روی ، از سال 1975 تا 2000 ، ظرفیت كل فولاد ورق پوشش داده شده به طور پیوسته در حال افزایش است. شکل 1.1 کل ورق ورق پوشش داده شده را در میلیون تن نشان می دهد. ورق پوشش داده شده ترکیبی منحصر به فرد از خواصی است که با هیچ ماده دیگری مطابقت ندارد. برخی از خواص شامل قدرت بالا، شکل پذیری، وزن سبک است. مقاومت در برابر خوردگی، زیبایی شناسی، قابلیت بازیافت و هزینه کم هم از دیگر خواص آن میباشند.

برای اطلاع از قیمت سیمجوش co2 و خرید سیم co2 و دیگر محصولات دلتاوایر با شماره ۰۹۱۲۱۱۴۷۷۹۳ به نام طبایی تماس بگیرید.