چگونگی بهبود عملکرد گرمای تابشی در لوله تابشی(radiant tube-رادیان تیوب) با استفاده از فناوری تولید افزودنی در خط آنیل مداوم

چکیده:

این پژوهش، کاربرد فناوری تولید افزودنی (additive manuracturing (AM)) در یک لوله تابشی نوع Wرا برای بهبود عملکرد گرمای تابشی بررسی میکند. ابعاد مناسب سازه لانه زنبوری از تجزیه و تحلیل عنصر محدود (finite element(FE)) تعیین شده و افزایش گرمای تابشی محاسبه میشود. الگوهای لانه زنبوری روی سطوح (radiant tube)RT با استفاده از روش رسوب انرژی مستقیم (directed energy depsitin(DED)) پانچ شده است. بازده حرارتی تابشی نمونه اولیه RT با استفاده از الگوی لانه زنبوری نصب شده در یک کوره آزمایشی با تقلید از خط آنیل مداوم (continuous annealing line(CAL)) مورد بررسی قرار گرفته است. سرانجام، کیفیت نمونه اولیه RT در محل و بر روی CAL شماره 3 CGL در POSCO Gwangyang Steel Works آزمایش شده است. نتایج نشان داده است که تجزیه و تحلیل جزئیFE ، که مقدار گرمای تابشی را با مدل سازی بخشی از ساختار RT به جای مدل سازی کل ساختار RT پیش بینی میکند، برای غلبه بر محدودیت ظرفیت حافظه کامپیوتر و محاسبه پارامترهای طراحی الگوهای لانه زنبوری مناسب است. DED برای چاپ الگوهای لانه زنبوری روی RT با سطوح بزرگ و منحنی مناسب است. میزان متوسط گاز مصرفی برای حفظ 780 درجه سانتیگراد و 880 درجه سانتیگراد برای 1440 دقیقه به ترتیب 10.42٪ و 12.31٪ کاهش مییابد. در بازرسی سالانه طی سه سال هیچ ترک و هیچ نشتی گاز در سطح RT وجود نداشته است.

۱. مقدمه

تولید افزودنی (AM) به دلیل مزایای مختلف آن از جمله سهولت ساخت قطعات پیچیده هندسی و بهبود عملکرد مواد اولیه گرانقیمت به عنوان یک فناوری پیشرفته ظهور کرده است. زمان تحویل AM معمولا کوتاه است. قطعات AM (ساخته شده از فرآیند AM) میتوانند در زمینههای متنوعی استفاده شوند و از طرق مختلف به سیستمی که به آن تعلق دارند کمک کنند. به عنوان مثال، عملکرد کلی سیستم توسط قطعات AM با عملکرد بالا افزایش مییابد، در حالی که قطعات AM سبک میتوانند مصرف انرژی را کاهش دهند.

محصول نهایی فرآیند آنیل مداوم، یک نوار فولادی سرد نورد است. در این فرآیند، نوارها در یک کوره گرمایش مجدد، با جو تثبیت شده و بدون تغییرات شیمیایی حفظ میشوند. این نوع بازپخت در یک خط آنیل مداوم (CAL) انجام میشود که معمولاً در صنعت فولاد سازی به آن CAL می گویند.

POSCO به دلیل اجرای مقررات سختگیرانه در محیط، فرآیندهایی را جستجو کرده است که میتوانند با استفاده از AM مصرف سوخت را کاهش دهند. CAL مقدار زیادی سوخت برای حفظ دمای عملیات حرارتی از پیش تعیین شده را مصرف میکند(تقریباً 800-1000 درجه سانتیگراد). بسته به مقدار CAL، تقریباً 100-500 لوله تابشی در CAL در حال کار است و هر ساله حدود 300 میلیون مترمکعب گاز کک (coke oven gas(COG)) و گاز طبیعی مایع (liquefied natural gas(LNG)) مصرف میشود. گرمای تابشی به طور مداوم از سطح خارجی لولههای تابشی آزاد میشود، در حالی که گرمای احتراق شارژ میشود و سپس به طور مداوم از طریق لولههای تابشی سطح داخلی آزاد میشود.

یک لوله تابشی (RT) شامل مشعل، بازیافت کننده و لوله ساخته شده از فولاد با درجه حرارت بالا یا آلیاژهای پایه نیکل است. در مشعل، سوخت(LNG یا COG) مشتعل شده و به سرعت وارد ورودی RT میشود. گرمای تولید شده در دمای بالا در لوله توسط تابش از سطح خارجی لوله به نوار فولادی منتقل میشود. سرانجام، گرما از طریق خروجی خارج میشود. سپس از گاز خروجی داغ بازیابی شده توسط دستگاه احیاگر، برای گرم كردن هوای سرد جاری شده از مشعل استفاده می شود. RT به اشکال متنوع ظاهر می شود: دو برابر P، مستقیم، W وU.

بسیاری از تحقیقات بر روی بهبود عملکرد گرمای تابشی مشعل و سیستم گرمایش مجدد RT متمرکز شده اند. Flamme و همکاران در سال 2010 استدلال كردند كه افزايش بازده سوخت به گرم شدن هواي سرد جاري در مشعل بستگي دارد. بنابراین، آنها بر اهمیت طراحی RT که میتواند از تکنولوژی داخلی پیش گرمایش هوا مانند بازیابی افزونهها و مشعلهای احیا کننده و بهبودی استفاده کند، تأکید کردند. ژونگ و همکاران در سال 2015 از یک مشعل RT احیا کننده دوتایی برای بهبود احتراق ناپایدار، فشار گاز و جریان که اغلب در مشعل های معمولی رخ میدهد استفاده کردند. آنها گزارش دادند که استفاده از گاهای کم حرارت که میتوانند در دماهای پایین بسوزند هزینههای سوخت را کاهش میدهد و در نتیجه بازده سوخت افزایش مییابد. اسکریبانو و دیگران در سال 2006 تلاش کردند تا بهترین شرایط عملیاتی RT را از نظر نسبت هم ارز، قدرت حرارتی و انتشار آلاینده های پایین تر پیدا کنند. آنها مکانیزم چرخش خودکار گازهای خروجی را طراحی کرده و میزان انتشار NOx را برای دامنه وسیعی از نسبتهای قدرت حرارتی و هم ارزی تا 50٪، نسبت به طرح اصلی مشعل بدون به خطر انداختن بازده حرارتی، انتشار گازهای CO و یکنواختی دمای سطح از RTکاهش دادند.

در این مقاله روشی برای بهبود بهرهوری گرمای تابشی RT از نوع W در CAL با استفاده از AM ارائه شده است. سطح RT با چاپ یک سری الگوهای لانه زنبوری روی سطح RT افزایش مییابد. برای محاسبه زمان تابش یکپارچه در واحد سطح (بعد از آن، به عنوان گرمای تابشی (J / s) و تعیین ابعاد مناسب (عرض، طول و ضخامت) لانه زنبوری که روی سطح RT چاپ شده است با تجزیه و تحلیل عنصر الاستیک حرارتی محدود سه بعدی (FE) انجام شده است.

RT بزرگ است (اندازه یک لوله مستقیم ۱۹x 2000 میلی متر است) و دارای سطحی منحنی است. در نتیجه، چاپ مجموعهای از الگوهای لانه زنبوری با استفاده از روش ترکیب پودر بستر (PBF)غیرممکن است. بنابراین، در این پژوهش، روش رسوب انرژی هدایت شده (DED) انتخاب شده است. این روش را میتوان حتی در اشیایی با سطح بزرگ و خمیده استفاده کرد. چاپگرها و پودرهای DED موجود در بازار (آلیاژ INCONEL 718) استفاده شده است.

راندمان حرارت تابشیRT با الگوهای لانه زنبوری چاپ شده در کوره آزمایشی ارزیابی شد. RT با پشتیبانی نسوز در انتهای دور کوره آزمایش پشتیبانی می شود، در حالی که دو درجه حرارت محیط (780 درجه سانتیگراد و 880 درجه سانتیگراد) در CAL حفظ میشود. برای مقايسه، RT ها با و بدون الگوهای لانه زنبوری به طور متوالی در کوره آزمایشی نصب میشوند. به جای اندازهگیری گرمای تابشی، تغییرات در مقدار سوخت گازی مصرف شده برای حفظ دمای محیط مشخص در کوره آزمایشی اندازه گیری میشود. سرانجام، درستی نمونه اولیه RT با الگوهای لانه زنبوری چاپ شده در سایت با CAL واقعی شماره 3 CGL در POSCO Gwangyang Steel Works ، کره آزمایش شد.

۲. تجزیه و تحلیل FE نوار و RT

۲.۱ متغیرهای طراحی الگوی لانه زنبوری

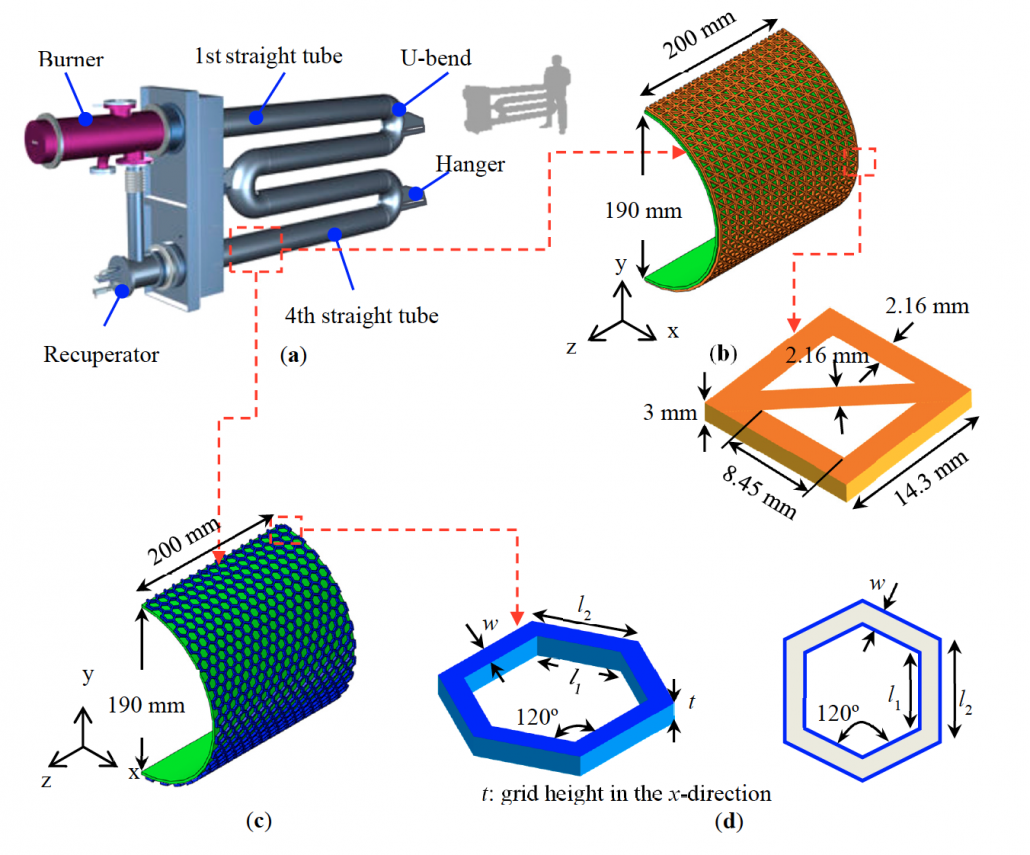

شکل ۱ تصویری از یک ساختار RT واقعی نوع W را نشان می دهد که شامل چهار لوله مستقیم ، سه خمش U، یک مشعل و یک دستگاه بهبود دهنده است. لولهها از نوارهای سرد نورد INCONEL 601 به ضخامت 3 میلی متر ساخته شده اند. مشعل در ورودی اولین لوله مستقیم نصب شده است و بهبود دهنده بخشی از گرمای خروجی مشعل در خروجی چهارمین لوله مستقیم نصب شده است را هدایت می کند. شکل 1b ،c مجموعهای از الگوهای خرپای پرات و الگوهای لانه زنبوری تولید شده در سطح RT برای تجزیه و تحلیل FE را نشان میدهد. بازده حرارتی تابشی خرپای پرات و شکل لانه زنبوری را محاسبه شده است و بازده گرمای تابشی آنها مقایسه شده است. ساختار (شکل) لانه زنبوری را انتخاب شده است زیرا بازده گرمای تابشی آن بهتر بود و میزان انتشار آن از نظر تئوری تا 0.98 می رسد. شکل 1 d شماتیک الگوی لانه زنبوری و متغیرهای طراحی آن را نشان می دهد. متغیر “t” ارتفاع شبکه لانه زنبوری را در جهت شعاع لوله نشان میدهد.

شکل 1. (الف) شکل و اندازه یک لوله تابشی واقعی (RT). ب) مجموعهای از الگوهای خرپای پرات که در بخشی از سطح لوله مستقیم ایجاد میشود. (ج) مجموعه ای از الگوهای لانه زنبوری که در بخشی از سطح لوله مستقیم ایجاد میشود. (د) شماتیک یک لانه زنبوری و متغیرهای طراحی ‘W’ که عرض شبکه لانه زنبوری را نشان می دهد. L1 و l2 مخفف طول داخلی و خارجی لانه زنبوری است.

۲.۲ مدل انتقال حرارت RT

طراحی CAD پیش مفهومی، شامل مجموعه ای از الگوهای لانه زنبوری چاپ شده روی RT، به عنوان پایه ای برای مدل انتقال حرارت آن از RT عمل می کند. حالت های زیر برای انتقال گرما در نظر گرفته شده است.

– تبادل تابشی بین سطح RT و نوار شیب دار.

-هدایت از طریق ضخامت لوله و مجموعه ای از لانه زنبوری های چاپ شده روی آن.

انتقال حرارت توسط همرفت به دلیل حرکت مقدار بسیار کمی مایع از طریق RT در هنگام کار، نادیده گرفته شده است. برای کوتاه شدن زمان محاسبه و غلبه بر محدودیت ظرفیت حافظه کامپیوتر، یک لوله مستقیم به طول 200 میلیمتر مدل سازی و آنالیز شد. مدل FE نیمه جهت طولی آن (صفحه Y-Z) در شکل 1c ارائه شده است. از این پس ، برای راحتی بیشتر به این نوع مدل FE “مدل FE جزئی” گفته میشود.

تبادل حرارت تابشی بین سطح مدل FE جزئی و سطح نوار فولادی یک حفره مشکل تابش با بدن خاکستری، و بازتاب پراکنده بین سطوح فرض شده است. یک حفره در Abaqus / Standard به عنوان مجموعه ای از سطوح متشکل از وجوه تعریف شده است. مشکلات تابش حفره به دلیل وابستگی T4 به شار، ذاتاً غیر خطی هستند. غیر خطی بودن بیشتر را میتوان با توصیف تابش (ِE) به عنوان تابعی از دما معرفی کرد. شار گرمای تابشی در سطح حفره ها با معادله (1) تعریف شده است.

كه N تعداد صفحات تشكیل دهنده حفره است، Fij ماتریس فاكتور نمای هندسی، s استفان-بولتزمن و ej میزان تابش Ti و Tj به ترتیب دمای وجه i و j را نشان می دهند. Cij ماتریس بازتاب تعریف شده توسط معادله (2) است.

dij نشان دهنده عملکرد دلتا کرونکر است.

انتقال حرارت تابش بین سطوح مخالف به شدت به هندسه و جهت گیری و همچنین به خصوصیات تابشی و درجه حرارت آنها بستگی دارد. میزان انتقال گرمای تابشی در هر دو طرف دیگر تعریف شده است از طریق فاکتور Fij توضیح داده شده است. شکل 2 شماتیک فاکتور دید است که به عنوان کسری از تابش ترک سطح (dAs) توسط سطح (dAj) تعریف میشود. معادله (3) تعریف می کند فاکتور دید بین دو سطح با فاصله R.

Rij فاصله بین صفحههای dAi،dAj، qI و qj، زاویه های قطبی بین Rij و سطح طبیعی هستند. برای مشکل حفره بسته، فاکتور دید رابطه متقابل را برآورده می کند (A Fij = AjFji). مجموع فاکتورهای دید محاسبه شده در هر حفره 1 است (معادله ۴)

برای تجزیه و تحلیل FE همراه با جابجایی دما از نوع عنصر C3D8T(آجر کوپلینگ گره ای 8 گره ای ، جابجایی سه خطی و دما) استفاده شد. یک آزمایش همگرایی مش برای تعیین اندازه مناسب عنصر انجام شد. نسبت ابعادی عناصر مورد استفاده برای مدل سازی هندسی نسبت به مدل FE جزئی 1.5 بود (عرض ، وزنی): ۰.۱(طول ، 11): 1.5 (ارتفاع ، t) ، و 100،788 عنصر استفاده شده است.

۲.۳ شرط اولیه، وضعیت مرزی و منحنی فاکتور مشاهده

شکل 3 نمای ایزومتریک مدل FE جزئی را نشان میدهد. عناصر موجود در الگوی لانه زنبوری با رنگ آبی و عناصر موجود در نوار فولادی با رنگ خاکستری مشخص شدهاند. دمای اولیه مدل FE جزئی و نوار فولادی 20 درجه سانتی گراد تنظیم شد.

شکل 3. (الف) نمای ایزومتریک مدل FE جزئی (ب) سفر فولادی (ج) نمای جلو مدل FE جزئی

در یک فرایند CAL واقعی، مشخصات دما در کل RT در حال کار یکنواخت نیست و با افزایش فاصله از مشعل، دما پایین می آید، همانطور که در شکل 4 نشان داده شده است. این مشخصات دما توسط Ifran و همکاران در سال 2010 اندازه گیری شد و در این تحقیق به تصویب رسید. دمای متوسط (905 درجه سانتیگراد) از چهار نقطه A ، B ، C و D(نقاطی که در شکل 4 با رنگ سیاه مشخص شده اند) یک لوله مستقیم به عنوان شرط مرزی برای مدل FE جزئی و بنابراین دما (° C905) به سطح داخلی مدل FE جزئی اعمال شد.

فاکتور دید با تغییر فاصله سطح لوله و سطح نوار فولادی متفاوت است. منحنی فاکتور دید در تجزیه و تحلیل FE در شکل 5 نشان داده شده است. فاصله بین نوار و مرکز لوله 305 میلی متر است. در تابش حفره، نسبت سطح وجه کوچک حداقل 84، نقاط ادغام گاوسی در هر لبه 3، و مقدار مربع فاصله-مساحت 5 بود. میزان تابش سطح اصلی و سطح برده 0.77 تعیین شد. دمای محیط بین مدل FE جزئی با الگوی لانه زنبوری و نوار 800 درجه سانتیگراد تنظیم شد.

شکل 4. مشخصات دما اندازه گیری شده در جهت طول واقعی RT

شکل 5. منحنی نمای مشاهده که در تحلیل FE استفاده شده است.

۲.۴ مواد

خواص مکانیکی و حرارتی ماده RT (INCONEL 601 در 900 درجه سانتیگراد) در جدول 1 ذکر شده است. ثابت Stefan Boltzmann 5.669 x 10-14 W / mm2 / K4 است و صفر مطلق در 273.15 درجه سانتیگراد زیر صفر تنظیم می شود.

جدول 1. خصوصیات مکانیکی و حرارتی INCONEL 601 در دمای 900 درجه سانتیگراد.

۲.۵ تعیین متغیرهای طراحی لکه زنبوری

محاسبه گرمای تابشی (J/s) هنگامی که سطح RT چاپ شده با الگوی لانه زنبوری رو به نوار فولادی قرار دارد، تجزیه و تحلیل FE انجام شده است. نسبت 200 میلی متر(عرض لوله در جهت طول) به 300 میلی متر (عرض نوار فولادی) در مدل FE جزئی قرار داده شد که با نسبت طول لوله مستقیم متوسط RT واقعی که الگوی لانه زنبوری روی آن قرار دارد، همزمان باشد. در عرض نوار فولادی واقعی که در CAL واقعی آنیل می شود چاپ شده است. فاصله RT و نوار فولادی 305 میلی متر است که معمولاً در عمل واقعی اعمال میشود. ضخامت نوار فولادی 3 میلی متر میباشد. تجزیه و تحلیل FE با استفاده از مدل FE جزئی برای کاهش زمان محاسبه انجام شده است.

شکل 6. (الف) متغیرهای طراحی لانه زنبوری (سمت چپ). مدل FE جزئی با الگوهای لانه زنبوری چاپ شده (سمت راست). (b-d) ابعاد ساختارهای لانه زنبوری مورد استفاده در تجزیه و تحلیل FE را نشان می دهد. ‘t’ نشان دهنده ارتفاع شبکه لانه زنبوری در جهت شعاع لوله است. (e-g) نشانگر خط RADTLA، گرمای تابش زمان یکپارچه در واحد سطح (J / s) برای سه ساختار لانه زنبوری در بالا است.

سه ساختار لانه زنبوری مختلف که در شکل 6b-d نشان داده شده است در تجزیه و تحلیل FE برای تعیین متغیرهای طراحی یک ساختار لانه زنبوری در نظر گرفته شده است. شکل 6b ساختار لانه زنبوری از کوچکترین اندازههای قابل چاپ در این مطالعه است. شکل 6c ، d نمایانگر ساختارهای لانه زنبوری است. اندازه های دیگر ساختارهای لانه زنبوری نیز در نظر گرفته شدهاند. شکل 6e-g گرمای تابشی محاسبه شده سه الگوی لانه زنبوری را با ابعاد مختلف (عرض ، طول و ضخامت) مقایسه می کند. تغییر گرمای تابشی در امتداد گره های طولی مرکزی نوار قابل توجه است. از این رو، گرمای تابشی به عنوان میانگین گرمای تابشی در امتداد گرههای طولی میانی (جهت Y) نوار محاسبه شده است. گرمای تابشی در شکل 6e-g به ترتیب 548.6 (J / s) ، 564.5 (J / s) و 527.8 (J / s) میباشد. توجه داشته باشید که وقتی سطح RT بدون الگوی لانه زنبوری رو به نوار است و متغیرهای طراحی لانه زنبوری نشان داده شده در شکل 6 f ، گرمای تابشی در مقایسه با گرمای تابشی RT بدون الگوی لانه زنبوردی تقریباً 8.64٪ افزایش مییابد گرمای تابشی 519.6 (J / s) میباشد. از این رو، در این مطالعه، متغیرهای طراحی لانه زنبوری در شکل 6 f برای چاپ DED انتخاب شده اند.

انحراف RT ناشی از وزن الگوی لانه زنبوری نیز مورد بررسی قرار گرفته است. تفاوت در حداکثر انحراف RT ناشی از افزودن الگوی لانه زنبوری فقط 0.0021 میلی متر (0.14٪) میباشد. بنابراین، نتیجه میگیریم که افزایش وزن ناشی از افزودن الگوی لانه زنبوری بر روی RT اثر ناچیزی در انحراف RT دارد.

۳. آزمایش

۳.۱ مواد مورد استفاده برای چاپ الگوی لانه زنبوری

پودر آلیاژ INCONEL 718 (CarTech® 718 ، UNS N07718)، با ترکیب شیمیایی مندرج در جدول 2 (تهیه شده توسط Carpenter Technology Corporation)، از INCONEL ۶۰۱ برای چاپ مجموعه ای از الگوهای لانه زنبوری در RT ساخته شده استفاده شده است. در حالت ایده آل، فلز الگو باید همان فلز RT باشد تا مقاومت پیوند بالایی بین الگو و سطح RT بدست آورد و از جدا شدن الگوها از RT در هنگام گرم شدن و خنک شدن مکرر RT های چاپ شده از الگو جلوگیری کند. با این حال، ماده الگوی انتخاب شده INCONEL 718 یک گزینه میباشد زیرا پودر INCONEL 601 برای چاپ سه بعدی به صورت تجاری در دسترس نیست.

جدول ۲. ترکیب شیمیایی (درصد جرم) پودر آلیاژ INCONEL 718 تهیه شده توسط Carpenter Technology Corporation. Fe

جدول 3 نشان می دهد که INCONEL 718 در دمای بالا مقاومت کششی و عملکرد بالاتری نسبت به INCONEL 625 دارد. الگوی مقاومت بالاتر می تواند RT را پشتیبانی کند و از سقوط در دمای بالا جلوگیری کند. جدول 4 نشان می دهد که اختلاف بین ضرایب انبساط حرارتی INCONEL 601 و INCONEL 718 کوچکتر از INCONEL 601 و INCONEL 625 است. بنابراین، INCONEL 718 در جلوگیری از جدا شدن الگوها از RT که زمان چاپ الگو RT ها به طور مکرر گرم و سرد می شوند نقش موثرتری دارد.

جدول 3. مقاومت در برابر درجه حرارت بالا از نامزدهای آلیاژ INCONEL

جدول 4. ضریب انبساط حرارتی از نامزدهای آلیاژ INCONE

توزیع اندازه ذرات پودر INCONEL 718 با استفاده از Malvern Mastersizer 3000 انجام میشود و مورفولوژی ذرات از طریق میکروسکوپ الکترونی روبشی (SEM) مشاهده میشود. شکل 7a توزیع اندازه ذرات برای D10 ، D50 و D90 به ترتیب 57.1 um ، 95.5 um و 155 um را نشان می دهد. بر خلاف روش PBF، از پودرهایی با طیف گسترده ای از اندازه ذرات می توان در فرآیند DED استفاده کرد، که این مزیتی در کاهش هزینه ساخت DED است. اندازه ذرات پودر برای روش DED مشابه آنچه در فرایندهای متالورژی پودر، 50-150 ام استفاده می شود است و پودر مورد استفاده اندازه قابل مقایسه ای دارد.

شکل 7. (الف) توزیع اندازه ذرات بر اساس حجم پودرهای INCONEL 718 (ب) تصویر SEM از پودر INCONEL 718 با بزرگنمایی کم (ج) تصویر SEM از پودر INCONEL 718 با بزرگنمایی زیاد.

شکل 7b تصاویر SEM از پودرهای INCONEL 718 را نشان می دهد. شکل کلی تقریباً کروی است (شکل 7c)، و ذرات جداگانه پودر دارای ریزساختار دندریتیک هستند، نتایج معمول انجماد سریع در حالی که برخی از ماهواره ها بر روی ذرات بزرگتر میچسبند(شکل 7c)

۳.۲ دستگاه چاپ DED

رسوب مستقیم انرژی (DED) یکی از فرآیندهای AM است که در آن از یک منبع انرژی متمرکز(پرتوی لیزر، پرتو الکترون و قوس پلاسما) برای تشکیل یک لایه رسوب با پودر فلز یا سیم استفاده می شود DED در مقایسه با همجوشی بستر پودری (PBF) سرعت ساخت سریع تر و اندازه چاپ بیشتری را ارائه می دهد و می تواند مواد اضافی را مستقیماً به قطعات موجود متصل کند.

برای چاپ الگوهای لانه زنبوری از دستگاه InssTek MX-Grande (کره) استفاده شده است. پارامترهای فرایند مورد نیاز برای کار با ماشین در جدول 5 آورده شده است. قدرت لیزر به طور خودکار بین 500 تا 800 وات تنظیم شده است. ارتفاع استخر مذاب با استفاده از دو دوربین نصب شده بر روی سر نازل در زمان واقعی تجزیه و تحلیل و کنترل شده است. چاپ به سطح چهار لوله مستقیم RT بجز 20 میلی متر در انتهای هر لوله مستقیم محدود شده است تا فضای مورد نیاز برای جوشکاری لوله های مستقیم و خمش های U ایجاد شود.

جدول 5. پارامترهای فرآیند DED که برای چاپ INCONEL 718 استفاده می شود

۳.۲ چاپ الگوهای لانه زنبوری روی نمونه اولیه (واقعی) RT

از چاپگر DED موجود در بازار استفاده شده است زیرا می تواند آنها را روی لوله مستقیم با سطوح بزرگ و خمیده چاپ کند. در فرآیند DED ، پودر به صورت لایه های پی در پی بر روی سطوح قرار می گیرد و توسط منبع گرمای مختلف پودر ذوب می شود تا در هر شکلی تولید شود. در این مطالعه، یک لایه به عنوان یک مسطح جداگانه و یک شکل لانه زنبوری تعریف شده است.

به دو روش می توان مجموعه ای از الگوهای لانه زنبوری را روی سطوح چاپ کرد. روش اول تقسیم ارتفاع هدف از اشکال لانه زنبوری روی لوله مستقیم را به تعداد مشخصی از لایه ها تقسیم می کند و سپس هر لایه به ترتیب در بالای لایه های چاپ شده قرار می گیرد. در این مطالعه، ضخامت یک لایه از شکل لانه زنبوری 500 ام بود و بنابراین، شش لایه به طور مرتب روی هم قرار گرفتند تا یک لانه زنبوری به ارتفاع 3 میلی متر ساخته شود. هر لایه بارها و بارها به لایه قبلی چسبیده تا رسیدن به ارتفاع هدف (3 میلی متر) از لانه زنبوری. از این پس، این روش به عنوان “روش اولویت لایه” شناخته می شود.

روش دیگر لوله مستقیم را در جهت محیطی به تعداد مشخصی حلقه تقسیم می کند. از ناحیه حلقه بیرونی به عنوان بخش یاد می شود. در این مطالعه، لولههای مستقیم به 16 بخش تقسیم شدند. الگوهای لانه زنبوری با ارتفاع 3 میلی متر در قسمت اول به یک باره چاپ شدند و سپس الگوی لانه زنبوری بخش بعدی به ترتیب چاپ شد. با این روش، الگوهای لانه زنبوری در 16 بخش چاپ شد. از این پس، این روش به عنوان “روش اولویت بخش” شناخته می شود.

الگوی لانه زنبوری که در شکل 8a ، b نشان داده شده است، با استفاده از روش اولویت بخشی ساخته شده است. شکل 8 الف، به عنوان مثال اولین لایه از الگوی لانه زنبوری قسمت لبه یک لوله مستقیم به طول 2000 میلی متر با قطر 190 میلی متر با یک چوب چرخان ثابت شده است. سر چاپگر و چاک همزمان حرکت می کنند تا الگوی لانه زنبوری چاپ شود. شکل ۸b نمای کلی نمونه اولیه RT را با الگوی لانه زنبوری چاپ شده نشان می دهد که در کوره آزمایشی نصب می شود.

۳.۴ اندازه گیری دما و مصرف سوخت نمونه اولیه RT

بازده حرارتی تابشی نمونه اولیه RT با الگوی لانه زنبوری چاپ شده با استفاده از کوره آزمایشی آزمایش شد. شکل 9a شماتیک کوره آزمایشی را نشان می دهد که از CAL واقعی تقلید می کند. این کوره آزمایشی وضعیتی را تولید می کند که در آن گرمای تابشی تولید شده توسط نمونه اولیه RT توسط نوار فولادی جذب می شود. دو RT (نمونه اولیه) با اندازه کامل و بدون الگوهای لانه زنبوری توسط پشتیبانی نسوز در دومین محفظه و محفظه، یعنی کوره آزمایشی دارای یک پنجره مشاهده از شیشه مقاوم در برابر حرارت و یک شیر قابل تنظیم در ورودی و خروجی هوا است از دور پشتیبانی می شوند. محفظه از آجرهای عایق حرارتی ساخته شده و دیواره های آن با پشم های مقاوم در برابر حرارت پوشانده شده است. شکل 9b نشان دهنده هر قسمت از کوره آزمایشی است. دمای محیط داخل محفظه آزمایش در چهار موقعیت (# 1 ، 2 ، 3 ، 4) 200 میلی متر از لوله مستقیم که نوار فولادی در CAL واقعی قرار دارد اندازه گیری شده است. از مقدار دما در موقعیت شماره 2 برای کنترل مصرف سوخت در طول آزمون استفاده شده است. سیستم کنترل دما و گاز با تنظیم میزان سوخت مصرفی مشعل ، دمای محیط را کنترل می کند.

شکل 8. (الف) اولین لایه چاپی الگوی لانه زنبوری قسمت لبه یک لوله مستقیم به طول 2000 میلی متر. (ب) الگوهای لانه زنبوری بر روی سطح لوله مستقیم نمونه اولیه RT چاپ شده تا در کوره آزمایشی نصب شود.

شکل 9. (الف) شماتیک کوره آزمایشی که بازده گرمای تابشی RT-های اندازه کامل را با و بدون الگوهای لانه زنبوری ارزیابی می کند. (ب) شرح هر جز در کوره آزمایشی.

دو نمونه اولیه RT با و بدون الگوهای لانه زنبوری در چرخه حرارت کار می کنند، همانطور که در شکل 10 نشان داده شده است. دمای عملیات حرارتی معمولاً در CAL واقعی استفاده می شود و زمان خیساندن در هر دو 780 و 880 درجه سانتیگراد 1440 دقیقه (24 ساعت) بود. تغییرات در مصرف سوخت در حالی که دمای محیط کوره آزمایشی به مدت 24 ساعت حفظ شد اندازه گیری شده است.

شکل 10. تغییرات دما و عملیات نگهداری حرارت و زمان نگهداری (چرخه گرما) که معمولاً در کوره آزمایشی اتخاذ می شود.

۴. نتایج و بحث

۴.۱ الگوی چاپ سه بعدی

همانطور که در بالا ذکر شد، هنگام چاپ مجموعه ای از ساختارهای لانه زنبوری با استفاده از چاپگر DED، از دو روش برای جلوگیری از تغییر شکل حرارتی لوله نازک (ضخامت 3 میلی متر) در هنگام چاپ استفاده میشود.

شکل 11a الگوی چاپ شده با روش اولویت لایه را نشان می دهد. روش اولویت لایه هر لایه را به صورت بخش به بخش چاپ می کند. برای جلوگیری از غلظت حرارتی، هر قسمت به دور از قسمت چاپ شده قبلی چاپ می شود. این روش برای پراکندگی گرما موثر است. با این حال، این مسئله باعث انحراف در موقعیت لایه چاپ شده بعدی از لایه چاپ شده قبلی میشود زیرا کل منطقه چاپ گرم میشود و لوله به صورت حرارتی منبسط میشود. شکل 11b یک تصویر بزرگتر از الگوی چاپ شده با استفاده از روش اولویت لایه است. برخی از پاشش ها در لبه مشاهده میشود. یک ساختار لایه ای تراس دار به جای یک ساختار لانه زنبوری شفاف به دست آمد. این مربوط به انباشته شدن لایه چاپ شده در زمان های مختلف است. مقدار انبساط حرارتی هر لایه با افزایش تعداد لایه الگو افزایش می یابد.

شکل 11c الگوی لانه زنبوری را با استفاده از روش اولویت بندی بخش چاپ کرده است. شکل 11d یک تصویر بزرگتر از الگوی چاپ شده با روش اولویت بخش است. اگرچه عدم تطابق جزئی بین لایه اول و دوم مشاهده میشود، اما کل الگوی لانه زنبوری به خوبی چاپ شده است. در این روش، گرما در یک منطقه نسبتاً کوچک متمرکز میشود. بنابراین، فقط بخش گرم شده گسترش مییابد. با این وجود، در روش اولویت لایه، کل 16 بخش برای چاپ لایه اول در همه بخش ها گرم می شود. این 16 بخش گسترش مییابد. گرچه ورودی حرارت یک بخش در روش اولویت بندی مقطع بالاتر از روش اولویت لایه است، اما منطقه گرم شده کوچکتر است و لایه بعد از لایه سوم روی یک قسمت کاملا گرم و منبسط شده چاپ می شود. در نتیجه، عدم تطابق لایه در روش اولویت بخش نسبت به روش اولویت لایه کوچکتر است.

شکل 11. الگوهای لانه زنبوری چاپ شده با روش اولویت لایه. (الف) نمای کامل و (ب) نمای بزرگ. الگوهای لانه زنبوری چاپ شده با روش اولویت بخش. ج) نمای کامل و (د) نمای بزرگ.

۴.۲ پاشش روی الگو

پاشش جوش در لبه در شکل 11b ، d نشان داده شده است. پاشش جوش قطره ای از فلز مذاب است که در حین چاپ از استخر مذاب پراکنده می شود. پاشش در مرحله اولیه چاپ به صفحه ساخت متصل می شود زیرا موقعیت استخر مذاب نزدیک به صفحه ساخت است و قطرات مذاب پراکنده هنوز در یک لیتر هستند. حالت مایع (در خارج از فیلم اکسید و داخل فلز مایع) یا حالت نیمه مایع هنگام چسبیدن به صفحه ساخت. با پیشرفت چاپ، به دلیل انباشته شدن لایه چاپ شده، موقعیت استخر مذاب افزایش می یابد. قطرات مذاب پراکنده قبل از اینکه به صفحه ساخت بچسبند، با افزایش فاصله پرواز قطرات مذاب، جامد می شوند. بنابراین، پاشش برای چاپ یک قسمت مستقل بزرگ مشکلی جدی ایجاد نمی کند زیرا صفحه ساخت متصل به پاشیده پس از اتمام چاپ برداشته می شود.

در مورد چاپ سازه های اضافی یا ترمیم مناطق آسیب دیده روی قطعات موجود، با این حال، موقعیت استخر مذاب بسیار نزدیک به قطعات است و پس از چاپ قطعات متصل به پاشیدگی قابل حذف نیستند. در این مطالعه، ارتفاع یک لایه از الگوی لانه زنبوری 500 ام است و بنابراین ارتفاع الگو فقط 3 میلی متر است. بعلاوه، لایه از پیش چاپ شده در نزدیکی موقعیت چاپ به عنوان مانعی عمل کرده و پاشنده های پرواز را مسدود می کند. فاصله کوتاه پرواز قطرات مذاب به دلیل موقعیت ذوب کم و مسدود شدن لایه پیش چاپ به نظر می رسد دلیل اصلی پاشیدن درون الگوهای لانه زنبوری باشد. پاشنده های باقی مانده، که به سطح لوله به شدت متصل نیستند، ممکن است در حین کار جدا شود. پاشنده های جدا شده به دلیل موقعیت RT ها می توانند باعث نقص فرورفتگی یا خراش روی نوار شوند. با کنترل متغیرهای فرآیند، مانند قدرت لیزر و سرعت چاپ، می توان تعداد پاشش را کاهش داد. پاشش های موجود در لوله قبل از مونتاژ نهایی با سندبلاست و آسیاب دستی برداشته میشود.

۴.۳ اندازه گیری دما و مصرف سوخت در کوره آزمایشی

شکل 12 نشانگر دمای اندازه گیری شده و گاز تجمعی (سوخت) مصرف شده در کل چرخه حرارتی است که در شکل 10 نشان داده شده است. دایره های توخالی دما را در موقعیت شماره 2 در شکل 9b نشان داده شده برای کنترل مصرف سوخت و خطوط جامد مقدار گاز تجمعی مصرف شده را نشان می دهد. نمادها و خطوطی که با رنگ قرمز مشخص شده اند برای RT ساده (RT بدون الگوی لانه زنبوری) و آنهایی که با رنگ آبی مشخص شده اند برای RT چاپ شده با الگوی لانه زنبوری است. تغییرات دما برای RT ساده و الگوی لانه زنبوری چاپ شده RT تقریباً از یک روند مشابه پیروی می کنند زیرا سیستم کنترل دما به درستی کار می کند. مقدار گاز تجمعی مصرف شده برای حفظ دمای معین متفاوت بود. میزان گاز تجمعی مصرف شده برای RT چاپ شده با الگوی لانه زنبوری به وضوح کمتر از RT ساده است. اختلاف مقدار گاز تجمعی مصرف شده بین RT و الگوی لانه زنبوری چاپی ساده با گذشت زمان و دمای خیساندن افزایش یافت.

شکل 12. دمای اندازه گیری شده و گاز تجمعی مصرف شده برای نمونه ساده (بدون چاپ الگوی لانه زنبوری) و الگوی لانه زنبوری چاپ شده RT

جدول 6 مقادیر درجه حرارت تنظیم، دمای اندازه گیری شده، گاز مصرف شده برای مدت زمان خیساندن و گاز مصرف شده برای کل چرخه گرما را خلاصه می کند. وقتی RT سطح ساده اجرا شود، میانگین مقدار گاز مصرفی برای حفظ دمای تنظیم (780 درجه سانتیگراد و 880 درجه سانتیگراد) برای مدت زمان خیساندن (14400 دقیقه) به ترتیب 48 متر مکعب و 65 متر “است. گاز مصرف شده برای کل چرخه حرارتی (3000 دقیقه) 118 متر مکعب میباشد.

جدول 6. متوسط مقدار گاز مصرف شده برای حفظ 780 درجه سانتیگراد و 880 درجه سانتیگراد برای 1440 دقیقه و برای یک چرخه حرارتی کامل (3000 دقیقه).

گاز الگوی لانه زنبوری مصرف شده برای کل چرخه حرارت بدون دمای تنظیم 780 ° C 880 ° C 780 ° C 880 ° C دمای اندازه گیری 782 ° C 882 ° C 783 ° C 882 ° C گاز مصرف شده برای زمان خیساندن 48 متر 65 متر مکعب 43 متر مکعب 57 متر 118 متر مکعب با 105 متر مکعب در مقابل ، هنگامی که RT با الگوی لانه زنبوری چاپ شده اجرا شده است، مقدار گاز مصرفی برای حفظ دمای تنظیم (780 درجه سانتیگراد و 880 درجه سانتیگراد) برای 14،400 دقیقه 43 متر مکعب و به ترتیب 57 متر) مشاهده میشود که مصرف گاز برای هر زمان خیساندن کاهش می یابد. گاز مصرفی برای کل چرخه حرارتی 105 متر بود. هنگامی که میزان مصرف گاز برای هر زمان خیساندن دو نوع RTS مقایسه شود، RT با الگوی لانه زنبوری چاپ شده به ترتیب 10.42٪ در 780 درجه سانتیگراد و 12.31٪ در 880 درجه سانتیگراد کمتر از RT ساده مصرف کرد. در مقایسه با مصرف گاز دو RT در کل چرخه حرارتی، میانگین مصرف گاز 11.02٪ کاهش مییابد. هر دو نتیجه نشان می دهد که بازده گرمای تابشی RT با افزودن الگوهای لانه زنبوری افزایش می یابد.

۴.۴ تست صدا بودن نمونه اولیه RT با الگوهای لانه زنبوری چاپ شده

CAL واقعی از سه منطقه گرمایش، خیساندن و خنک سازی تشکیل شده است. از این رو، پودر فلزی که برای ایجاد الگوهای لانه زنبوری استفاده می شود باید بتواند استحکام پیوند زیادی بین الگو و سطح RT را حفظ کند و از جدا کردن الگوهای لانه زنبوری از سطح RT هنگامی که RT به طور مکرر گرم و سرد می شود. هر منطقه ده ها RT دارد و تقریباً 200 RT در شماره 3 CAL در POSCO Gwangyang Steel Works است. برای بررسی سالم بودن نمونه اولیه RT با الگوهای لانه زنبوری چاپ شده، در شماره 3 CAL در POSCO Gwangyang Steel Works نصب میشود و بیش از سه سال عملیاتی باقی ماند.

جداسازی الگوهای چاپی و شکل الگوی لانه زنبوری در بازرسی سالانه طی سه سال بررسی شده است. اشکال هر الگوی لانه زنبوری در چهار لوله مستقیم دست نخورده باقی مانده است و هیچ تفکیکی از الگوی لانه زنبوری از نمونه اولیه سطح RT مشاهده نشده است. در حین کار هیچ افت فشاری رخ نداد و هیچ گاز احتراقی از داخل به بیرون RT نشت نکرده است. بنابراین، یکپارچگی نمونه اولیه RT تأیید شده و روش DED که در این مطالعه برای چاپ الگوی لانه زنبوری روی سطح RT اتخاذ شده قابل قبول است.

۵. نتیجه گیری

در این مطالعه، روش و روشی برای استفاده از فناوری AM برای کاهش مصرف سوخت RT نوع W نصب شده روی CAL ارائه شده است. متغیرهای طراحی الگوی لانه زنبوری چاپ شده روی سطح RT با تجزیه و تحلیل FE از انتقال حرارت تابشی محاسبه شده است. الگوی لانه زنبوری نمونه اولیه اندازه واقعی توسط DED بر روی سطح RT چاپ شده است. ارزیابی عملکرد حرارتی RT با الگوی لانه زنبوری چاپ شده در کوره آزمایشی انجام شده است و RT در CAL واقعی در POSCO Gwangyang Steel Works نصب میشود تا کاربرد عملی و سالم بودن آن بررسی شود. در زیر نتیجه گیری اصلی این مطالعه آمده است:

(1) بازده حرارتی تابشی RT با الگوی لانه زنبوری چاپ شده 10.42٪ و 12.31٪ در مقایسه با RT ساده برای هر زمان خیساندن افزایش یافته است، که نشان می دهد الگوی لانه زنبوری چاپ RT پیشنهاد در این مطالعه به اندازه کافی خوب است که می تواند در CAL واقعی در صنعت فولاد استفاده شود.

(2) روش DED که برای چاپ الگوی لانه زنبوری روی سطح RT اتخاذ شده برای اشیایی با سطح بزرگ و منحنی مناسب بوده است.

(3) از آنجا که الگوی لانه زنبوری ایجاد شده توسط DED مقاومت چسبندگی کافی بین الگو و سطح RT دارد ، DED مشکلی در استفاده از آن برای RT که در محیط های مکرر گرمایش و سرمایش استفاده می شود ندارد.