۳. نیازهای تحقیق

فرآیند گالوانیزه سازی مداوم، پوشش ورق فولاد با روی است. این پوشش شامل مقدار قابل توجهی انرژی است. تمام انرژی مورد استفاده در گالوانیزه به گرمای مفید تبدیل نمی شود (گرمای مفید مقدار حرارتی است که در طول حرکت آن در داخل کوره به نوار فولادی منتقل می شود)، بلکه بقیه گرما به صورت تلفات از بین می رود. انرژی مورد استفاده در انواع محصولات متفاوت است زیرا پارامترهای فرآیند نیز متفاوت هستند. بنابراین، برای گالوانیزه ها دشوار است که یک چرخه حرارتی ثابت را در روند کار خود حفظ کنند.

به عنوان مثال، مقدار انرژی مصرف شده و تلفات هنگام گالوانیزه سازی یک نوار فولادی با ضخامت 0.0028 فوت (0.00086 متر)، عرض 5 فوت (1.524 متر) با سرعت خط 450 فوت در دقیقه (138 متر در دقیقه) در 1700oF دمای کوره (927 درجه سانتیگراد) با یک نوار فولادی با ضخامت 0.0042 فوت (0.00128 متر) عرض، 4 فوت (1.22 متر) عرض، سرعت خط 400 فوت در دقیقه (122 متر در دقیقه) در 2200oF (1204oC) متفاوت است. تلاش های تحقیقاتی میتواند این انرژی مصرفی را بر اساس محصولات و پارامترهای فرآیند کمی کند.

انرژی ارائه شده به کوره توسط عناصر مختلف کوره جذب می شود. برای گالوانیزه ها شناسایی این انرژی منتقل شده دشوار است، اگرچه آنها از مقدار كلی انرژی تأمین شده به كوره اطلاع دارند. با اطلاع از میزان انرژی منتقل شده یا درصد گرمایی که به عناصر مختلف کوره وارد می شود، گالوانیزه ها می توانند مناطقی را که برای کار با کوره خود نیاز به بهبود دارند، تا حد ممکن کارآمد شناسایی کنند.

این وضعیت در صنعت گالوانیزه را می توان با مدلی بهبود بخشید که می تواند با ایجاد اختلاف در مصرف انرژی برای تغییر پارامترهای فرآیند محصول و محاسبه مقدار گرمای وارد شده به عناصر مختلف کوره با روش تعادل گرما می تواند این الزامات را برآورده کند.

۱.۳ اهمیت تحقیق

مطالعات زیادی در مورد مصرف انرژی توسط خطوط مختلف گالوانیزه مورد مطالعه قرار گرفته است اما مطالعات نسبتاً کمی برای مطالعه انرژی دقیق انجام شده است.

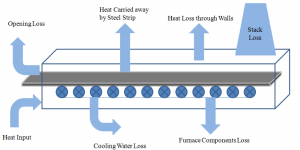

تجزیه و تحلیل تعادل گرما قادر است گرمای عرضه شده به کوره را به عنوان گرمای مفید متمایز کند و گرمای از دست رفته در این روند، مقدار گرمای وارد شده به عناصر مختلف را مشخص می کند.

تلفات مربوط به کوره در شکل زیر نشان داده شده است.

تلفات در نظر گرفته شده از نظر تعادل گرمایی بسیار مهم است. فرض می شود که کل گرمای ورودی به کوره همانطور که در فرمول نشان داده شده است به عنوان گرما و تلفات مفید پراکنده می شود.

در زیر ورودی و تلفات گرما با توجه به محصول در حال تولید متفاوت است.

![]()

= Gas combustion energy (amount of gas & combustion of gas) فرمول

به عنوان مثال، اختلاف گرما یا مصرف انرژی برای دو محصول با پارامترهای مختلف فرآیند و فرآورده در زیر نشان داده شده است.

| S.No | Product A | Product B |

| 1 | Steel strip width – 4.3 ft | Steel strip width – 4.8 ft |

| 2 | Steel strip thickness (Gauge) – 0.0021 ft | Steel strip thickness (Gauge) – 0.0024 ft |

| 3 | Line speed – 423 ft/min | Line speed – 405 ft/min |

| 4 | Furnace zone temperatures – 1650 oF | Furnace zone temperatures – 1750 oF |

پارامترهای محصول و فرآیند برای دو محصول:

Heat Input: Product A – NG input – 35,600 ft3/hr, Air – 372,353 ft3/hr

: Product B – NG input – 40,000 ft3/hr, Air – 432,500 ft3/hr

Product A:

Heat carried away by steel strip – 17.57 MMBtu/hr

Wall losses – 8.2 MMBtu/hr

Stack loss – 6.8 MMBtu/hr

Cooling water loss – 1.7 MMBtu/hr

Opening Loss – 0.0027 MMBtu/hr

Unaccounted loss – 0.82 MMBtu/hr

Total Heat – 35 MMBtu/hr

Product B:

Heat carried away by steel strip – 19.25 MMBtu/hr

Wall losses – 9.2 MMBtu/hr

Stack loss – 7.2 MMBtu/hr

Cooling water loss – 2 MMBtu/hr

Opening Loss – 0.0055 MMBtu/hr

Unaccounted loss – 1.5 MMBtu/hr

Total Heat – 40 MMBtu/hr

۴. The coatingفرمول

فرآیند پوشش در همان کوره برای فرایندهای مختلف و پارامترهای محصول که در بالا جدول بندی شده است، انجام می شود.

همانطور که در بالا نشان داده شده است، تعادل گرما میزان گرمای وارد شده به عناصر مختلف کوره را مشخص می کند. همچنین بدیهی است که مقایسه محصولات با هزینه متحمل شده و بر اساس انرژی با استفاده از این روش امکان پذیر است.

این روش همچنین به گالوانیزه ها کمک می کند تا در صورت تجزیه و تحلیل و تصمیم گیری، چه کار کنند. به آنها کمک می کند تا بین شرایط فعلی و اصلاح شده مقایسه کنند. از مثال بالا، محصول A دارای مقدار قابل توجهی گرما است که از طریق پشته خارج می شود که می تواند با احتراق کنترل شده کاهش یابد. بنابراین منطقه ای برای بهبود مشخص شده است. درصد اکسیژن موجود در پشته یکی از معیارهایی است که بر گرمای عبوری از پشته تأثیر می گذارد. گالوانیزه ها می توانند با جایگزینی مشعل ها با مشعل های سوخت اکسیژن یا تنظیم نسبت سوخت به هوا، روی بهبود کار کنند. پس از ایجاد تغییرات لازم در فرآیند خود، گالوانیزه ها می توانند مقادیر جدید را وارد کنند مدل را بدست آورند و برای شرایط اصلاح شده نتیجه بگیرند.

شرح مفصلی از گالوانیزه سازی در بخش ۱.۴ بحث شده است.

۱.۴ فرآیند گالوانیزه کردن

فرآیند گالوانیزه از چهار عنصر اساسی تشکیل شده است:

- آماده سازی سطح

- گالوانیزه کردن

- خاموش کردن

- بازرسی

۱.۱.۴ آماده سازی سطح

آماده سازی سطح مرحلهای مهم در استفاده از هر پوششی است. در بیشتر موارد که پوشش قبل از پایان عمر مفید آن خراب می شود، به دلیل آماده سازی سطح نادرست یا ناکافی است. مرحله آماده سازی سطح در فرآیند گالوانیزه، ابزار کنترل داخلی خود را دارد که روی با سطحی از فولاد که کاملاً تمیز نیست واکنشی نخواهد داشت. هنگام برداشتن فولاد از روی مذاب، هرگونه خرابی یا نارسایی در آماده سازی سطح بلافاصله آشکار خواهد شد زیرا مناطق پاک نشده بدون پوشش باقی می مانند.

رنگ آمیزی در محل یا سایر سیستم های محافظت در برابر خوردگی با استفاده از مزرعه ممکن است شامل استفاده از پیمانکاران فرعی مختلف و/یا گروه های کاری برای آماده سازی سطح و اعمال پوشش باشد. این میتواند منجر به مشکلاتی در هماهنگی فعالیت ها شود، که منجر به تأخیرهای پرهزینه و وقت گیر، خطاها و اختلافات مربوط به مسئولیت و مسئولیت مالی می شود. آماده سازی سطح برای گالوانیزه به طور معمول شامل سه مرحله است: تمیز کردن سوزاننده، ترشی اسید، و شار.

۱.۱.۱.۴ تمیز کردن سوزاننده

از محلول داغ قلیایی غالباً برای از بین بردن آلاینده های آلی مانند آلودگی، نشانه گذاری رنگ، چربی و روغن از سطح فلز استفاده می شود. اپوکسی ها، وینیل، آسفالت یا سرباره های جوشکاری باید قبل از گالوانیزه سازی با انفجار شن، انفجار شن و ماسه یا سایر روش های مکانیکی برداشته شوند.

۲.۱.۱.۴ اسیدشویی

مقیاس و زنگ زدگی به طور معمول با اسیدهای در محلول رقیق اسید سولفوریک داغ یا اسید کلریدریک دمای محیط از سطح فولاد خارج می شود.

۳.۱.۱.۴ شار کردن

شار مرحله نهایی آماده سازی سطح در فرآیند گالوانیزه است. شار اکسیدها را از بین می برد و از تشکیل اکسیدهای بعدی بر روی سطح فلز قبل از گالوانیزه جلوگیری می کند و باعث اتصال روی به سطح فولاد یا آهن می شود. روش استفاده از شار به این بستگی دارد که آیا گیاه گالوانیزه خاص از فرآیند گالوانیزه مرطوب یا خشک استفاده کند.

در فرآیند گالوانیزه خشک، مواد فولادی یا آهنی در محلول آبی کلرید آمونیوم روی غوطه ور می شوند یا از قبل شار می شوند. سپس مواد قبل از غوطه ور شدن در روی مذاب کاملا خشک می شوند. در فرآیند گالوانیزه سازی مرطوب، یک پتو از کلرید آمونیوم روی روی مایع در بالای روی مذاب شناور می شود. آهن یا فولادی که گالوانیزه می شود از طریق شار در داخل روی مذاب عبور می کند.

۲.۱.۴ گالوانیزه کردن

در این مرحله، مواد کاملاً در حمامی متشکل از روی مذاب خالص غوطه ور می شوند. دمای حمام در حدود 850 درجه فارنهایت (454 درجه سانتیگراد) حفظ می شود.

محصولات به اندازه کافی در حمام غوطه ور می شوند تا به دمای حمام برسند. محصولات به آرامی از حمام گالوانیزه خارج شده و با دمیدن هوا در فشار معینی با کمک چاقوی هوا، مقدار اضافی روی خارج می شود.

واکنشهای شیمیایی که منجر به تشکیل و ساختار پوشش گالوانیزه می شوند، پس از خارج شدن محصولات از حمام تا زمانی که این محصولات نزدیک به دمای حمام هستند، ادامه می یابند. محصولات بلافاصله پس از خروج از حمام در آب یا هوای محیط خنک می شوند و واکنش شیمیایی پس از خنک شدن متوقف می شود.

۳.۱.۴ خاموش شدن

این فرآیند برای اطمینان از کار با آن، سطح روی را جامد می کند. همچنین باعث جلوگیری از واکنش آلیاژی در مورد فولادهای واکنشی می شود که زیر دمای ذوب روی نیز ادامه دارد. آب خاموش معمولاً حاوی یک ماده شیمیایی غیرفعال است که تشکیل زنگ سفید (لکه ذخیره سازی مرطوب) را تاخیر می اندازد تا زمانی که سطح روی رویی فعال شده تازه یک لایه کربنات روی پایه پایدار و محافظ ایجاد کرده است.

دو روش گالوانیزه وجود دارد، گالوانیزه گرم و گالوانیزه مداوم. در گالوانیزه غوطه وری، اجزای آهنی که قرار است گالوانیزه شوند توسط یک جرثقیل سقفی نگه داشته می شوند و به ترتیب در مخازن حاوی مایعات مختلف برای آماده سازی سطح غوطه ور می شوند، قبل از اینکه آنها را در وان نهایی ذوب روی فرو ببرید. گالوانیزه غوطه وری برای محصولات فولادی مانند میله ها، کانال ها، اجزای کوچک و متوسط دستگاه، صفحات فولادی، پیچ و مهره ها، و موارد دیگر انجام می شود که می توان آنها را با کمک سیم آویزان کرد.

از طرف دیگر گالوانیزه سازی مداوم از ورق گالوانیزه تشکیل شده است و گالوانیزه سازی مداوم شامل محصولات ورق گالوانیزه اندازه گیری های مختلف است. نوار فولادی ورق به طور مداوم از یک حلقه بازده تغذیه می شود و از طریق چندین بخش عبور می کند و قبل از اینکه دوباره پیچیده شود، با آلیاژ Zn/Zn پوشش داده می شود. این روند هفته ها بدون وقفه انجام می شود. از این رو به آن گالوانیزه سازی مداوم می گویند. فرآیند گالوانیزه سازی مداوم و مدرن توسط Sendzimir بیش از نیم قرن پیش اختراع شد.

۴.۱.۴ بازرسی

دو خاصیت پوشش گالوانیزه که پس از گالوانیزه از نزدیک مورد بررسی قرار می گیرند ضخامت پوشش و ظاهر پوشش است. ضخامت پوشش با تنظیم میزان کنترل می شود.

برای تعیین ضخامت، یکنواختی، چسبندگی و شکل ظاهری فشار در چاقوهای هوا ممکن است انواع مختلفی از آزمایش های فیزیکی و آزمایشگاهی انجام شود.

شرح مفصل بخشهای مختلف خط گالوانیزه مداوم در بخشهای بعدی بحث شده است.

۱.۵ گالوانیزه سازی مداوم

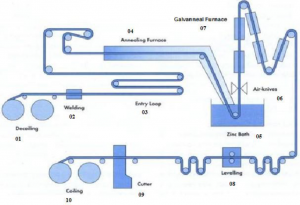

شکل زیر تصویری واقعی از یک خط گالوانیزه مداوم را نشان می دهد.

| 01 | Decoiling | 06 | Air Knives |

| 02 | Welding | 07 | Galvanneal Furnace |

| 03 | Entry Loop Car | 08 | Levelling |

| 04 | Annealing Furnace | 09 | Cutter |

| 05 | Zinc Bath | 10 | Coiling |

تجهیزات ذکر شده در بالا یا برق یا گاز طبیعی را مصرف می کنند. دستگاه های اصلی مصرف کننده برق، موتورهای بزرگی هستند که در این تجهیزات و سیم پیچ های مقاومتی یا القایی مورد استفاده برای گلدان روی قبل از ذوب و اصلی استفاده می شوند. در مورد گاز طبیعی بیشترین مصرف کننده در این کشور است.

۱.۱.۵ Decoiling

این مرحله اولیه خط گالوانیزه است که ورقهای فولادی بدون پوشش بارگیری می شوند. به طور معمول دو decoiler وجود دارد. هنگامی که یک رول در شرف پایان است، انتهای انتهایی آن رول به انتهای رول دوم جوش داده می شود. سپس، با باز شدن حلقه دوم، رول جدید به جای اولین رول برای تخلیه آماده نگه داشته می شود. این کمک می کند تا روند مداوم باشد.

۲.۱.۵ جوشکاری

انتهای انتهایی رول دکوراتور خسته کننده با کمک جوشکار درز به انتهای رول جدید جوش داده می شود. در طول این مدت، خط از طریق ورق فولاد جمع شده از حلقه ورودی تغذیه می شود.

۳.۱.۵ حلقه ورود

در صورت تغییر در رول های دکوئلر، ماشین ورود به حلقه در انتهای ورودی قرار دارد و هدف آن حفظ تداوم روند است. تاخیر زمانی ناشی از جوشکار درز را پوشش می دهد. ماشین حلقه ای از سری رول ها به صورت زیگزاگ تشکیل شده است که ورق استیل از طریق آنها حرکت می کند. موجودی ورق فولاد با افزایش فاصله بین رول های متوالی در باتری ذخیره می شود. هر زمان که باتری در حال تخلیه است، رول ها شروع به نزدیک شدن می کنند، بنابراین ورق فولادی که از آنها عبور می کند آزاد می شود. ماشین حلقه ای قادر است ورق های فولادی با طول حداکثر 1000 فوت را ذخیره کند.

۴.۱.۵ کوره بازپخت

آنیل شدن فرآیندی است که یک ماده را در دمای بالا گرم می کند و سپس آن را خنک می کند تا در آن ماده نرم شود. کوره بازپخت معمولاً دارای 4 بخش است:

1) بخش قبل از گرما،

2) بخش غیر اکسید کننده،

3) بخش گرمایش و

4) بخش خنک کننده جت (خنک کننده کنترل شده).

کوره بازپخت بزرگترین تجهیزات مصرف کننده گاز طبیعی در تأسیسات گالوانیزه است. در بخشهای مختلف به طور مفصل بحث شده است.

الف) بخش قبل از حرارت: این بخش به طور کلی شامل مشعل هایی است که مستقیماً بر روی نوار شلیک می کنند تا ناخالصی های موجود در سطح نوار را از بین ببرند.

ب) بخش غیر اکسید کننده: قسمت غیر اکسید کننده کوره بازپخت، نوار را در اتمسفر اکسید کننده گرم می کند. دمای نقطه تنظیم شده در این بخش بین 2000ºF تا 2450 ºF است و بسته به نوع فولاد متفاوت است. جو کوره عمدتا از مخلوط گاز 15٪ هیدروژن و 85٪ نیتروژن تشکیل شده است. از نیتروژن برای حفظ فشار مثبت درون کوره و جو هیدروژن استفاده می شود تا از اکسید شدن سطح نوار جلوگیری کند.

ج) بخش گرمایش: قسمت گرمایش معمولاً دارای یک نقطه تنظیم 1500ºF تا 2200ºF است. باز هم، برای انواع مختلف فولاد متفاوت است. بخش گرمایش کوره به حفظ دمای نوار در جو اکسید کننده کمک می کند.

د) بخش خنک کننده کنترل شده (خنک کننده جت): بخش خنک کننده کنترل شده کوره از مبدلهای حرارتی با آب خنک کننده و فن ها برای پایین آوردن دائمی درجه حرارت فولاد استفاده می کند. ورق فولاد در قسمت خنک کننده جت تا حدود 860 درجه فارنهایت خنک می شود. بخش خنک کننده کنترل شده گاهی اوقات با عناصر گرمایش الکتریکی ارائه می شود، برای افزایش درجه حرارت نوار لازم است.

۵.۱.۵ حمام روی(گلدان فلزی مذاب)

خط گالوانیزه معمولاً از دو گلدان تشکیل می شود، گلدان قبل از ذوب و گلدان اصلی. روی و سایر فلزات آلیاژ در ترکیبات مناسب در گلدان قبل از ذوب مخلوط می شوند و پس از آن با کمک کانال ها به گلدان اصلی منتقل می شوند. پوزه ای که نوعی انتقال نوار فولادی از کوره به گلدان است درون گلدان اصلی غوطه ور می شود. گلدان اصلی همچنین دارای ظرفشویی و رول های تثبیت کننده است که در آن غوطه ور شده اند و از آن ورق فولاد پوزه عبور می شود. گلدان قبل از ذوب شدن و محتوای اصلی گلدان توسط عناصر حرارتی مانند سلف ها و مشعل های گاز طبیعی گرم می شوند. روش گرمایش برای شرکت های مختلف متفاوت است.

یک حمام گالوانیزه معمولی درون گلدان اصلی در دمای حدود 842 درجه فارنهایت تا 878 درجه فارنهایت (450 درجه سانتیگراد تا 470 درجه سانتیگراد) نگهداری می شود. دما بسته به محصول تولید شده متفاوت است. وان های مداوم گالوانیزه معمولاً حاوی مقدار کمی Al، غالباً کمتر از 0.3٪ برای کاهش واکنش بین آلیاژ ذوب Zn و فولاد پوشش داده شده هستند.

در صورت نیاز به پوشش فوق العاده خوردگی، محتوای Al در حمام می تواند تا 55٪ باشد، اما معمولاً برای سطح مطلوب کمتر از 1٪ حفظ می شود. پس از بیش از یک دهه تحقیق و توسعه فشرده، اکنون می توان محتوای مطلوب آلومینیوم یک حمام پوشش را بر اساس تعریف کرد.

در مورد مشخصات محصول و گلدان: حدود 0.136٪ برای گالوانیزه ، 0.18٪ برای گالوانیزه برای بازار ساخت و ساز و 0.25٪ برای برنامه های در معرض خودرو. حمام داخل گلدان حتی در زمان خرابی (وقتی تولیدی وجود ندارد) در حالت مذاب حفظ می شود.

۶.۱.۵ Air Knives

نوار فولادی پس از فرآیند پوشش دهی در گلدان روی، از بین چاقوهای هوا عبور می کند. از چاقوهای بادی برای منفجر کردن پوشش اضافی از نوار فولادی استفاده شود. ضخامت پوشش مطابق مشخصات با تنظیم فشار در چاقوهای هوا انجام می شود.

۷.۱.۵ کوره گالوانی

فرایند گالوانیزه کاری کمی متفاوت با فرآیند گالوانیزه است. تنوع در فرآیند تولید این است که، برای تولید یک پوشش گالوانی، نوار خارج شده از حمام پوشش با عبور از یک کوره بیشتر گرم می شود. با گرم شدن تقریباً 1000 تا 1050 درجه فارنهایت (538 تا 565 درجه سانتیگراد) و نگه داشتن نوار در این دما برای مدت زمان مشخصی، پوشش روی با پخش شدن بین روی مذاب و آهن از نوار فولادی، آهن را با آهن آلیاژ می کند. نتیجه این است که محصول نهایی دارای پوششی است که تقریباً آلیاژی از 90٪ روی و 10٪ آهن است. غلظت نهایی آهن به چرخه گرمایش بستگی دارد زیرا انتشار تابعی از چرخه زمان/دما است.

کوره گالوانی در کلیه تأسیسات گالوانیزه ضرورتی ندارد. ممکن است در امکاناتی که محصولات گالوانی تولید نمی شود وجود نداشته باشد. Galvanneal به دلیل بهبود عملکرد تولید در مدلهایی که از عیارهای سبک و قویتر فولاد استفاده می کنند، در صنعت خودرو استفاده می شود. مزیت پوشش گالوانی بهبود توانایی جوشکاری نقطه ای و بهبود چسبندگی پوشش است.

۸.۱.۵ تسطیح

سرانجام، ورق پوشش داده شده با غوطه ور گرم می تواند به طور مداوم در قسمت خروجی هر گیاه نورد شود و تنش ایجاد شود. از این طریق می توان کیفیتی را با سطح بالا و سطح صاف تولید کرد. قبل از قرار گرفتن در سیم پیچ های آماده برای حمل و نقل، سطح از نظر شیمیایی منفعل یا روغن کاری می شود تا از نوار فولادی در برابر خوردگی موقتی و اکسیداسیون اصطکاک محافظت کند.

۹.۱.۵ سیم پیچ

به عنوان فرآیند نهایی، نوار فولادی روغن کاری، پیچ خورده و کویل می شود تا حمل شود. سیستم خنک کننده نوار خارج شده از فرآیندها را می پیچد. این تنظیم نهایی در یک خط گالوانیزه است.

۱.۶ کوره

خط گالوانیزه از اجزای مختلفی تشکیل شده است که اجاق گاز و گلدان دو مصرف کننده عمده انرژی هستند. این پروژه بر روی فرصتهای صرفه جویی در انرژی در بخش کوره تمرکز دارد. اجزای کوره به شرح زیر ذکر شده است.

۱.۱.۶ اجزای کوره

یک خط پوشش گرم دارای دو کوره است، یکی کوره بازپخت است که نوار فولادی در دمای بالا گرم می شود و قبل از پوشش خنک می شود و دوم کوره گالوانی است که نوار فولادی پس از پوشش حمام روی وارد می شود. هر دو کوره بسته به محصولات تولید شده در محدوده دمایی 1400oF تا 2200oF (760oC تا 1204oC) نگهداری می شوند.

کوره های بازپخت معمولاً به چهار بخش تقسیم می شوند:

1) بخش پیش گرمایش،

2) بخش گرمایش،

3) قسمت نگهدارنده و

4) قسمت خنک کننده.

ورق فولاد از ابتدای کوره از طریق قسمت قبل از گرم شدن وارد می شود و سپس از آنجا که دما در سطح بالایی حفظ می شود از قسمت گرمایش عبور می کند. ورق فولاد قبل از اینکه به قسمت خنک کننده خارج شود، از قسمت نگهدارنده عبور می کند که در آن دما نسبتاً پایین تر از بخشهای گرم کننده است. در آخر نوار وارد قسمتهای خنک کننده یا بخشهای خنک کننده جت می شود که نوار در دمای حمام گلدان خنک می شود. این نوار با کمک پوزه به داخل حمام وارد می شود. جو كاهش دهنده هیدروژن، گاز نیتروژن در كوره تا پوزه حفظ می شود. کوره گالوانی همان ویژگی های کوره بازپخت را دارد با این تفاوت که قسمت خنک کننده در کوره گالوانی وجود ندارد.

۲.۱.۶ تغییرات کوره

ویژگی های کوره های مورد استفاده در تأسیسات گالوانیزه بر اساس محصولات تولید شده و فناوری مورد استفاده متفاوت است. کوره های مورد استفاده ممکن است دارای مقاطع لوله تابشی، مقاطع داغ مستقیم یا سیم پیچ القایی باشند. در قسمت لوله تابشی، نوار توسط گرمای تابش شده از لوله های تابشی داخل کوره گرم می شود. کوره داغ مستقیم را کوره احتراق مستقیم نیز می نامند.

جایی که شعله مستقیماً به منطقه کوره وارد می شود. گرمایش القایی بیشتر در کوره گالوانی استفاده می شود که در آن حرارت دادن نوار با عبور آن از بین میدان های مغناطیسی متناوب زیاد حاصل می شود.

۱.۲.۱.۶ کوره مستقیم خاموش

کوره های دارای سوخت مستقیم اجزای منحصر به فردی در روند تولید فولادهای روکش شده هستند. این کوره ها برای ایجاد یک محیط گرمایی یکنواخت برای نوار فولادی قبل از عملیات پوشش طراحی شده اند. مشعل های با سرعت بالا در امتداد هر دو طرف کوره ها به صورت پلکانی نصب می شوند که یکنواختی دمایی عالی را ایجاد می کند همانطور که در شکل زیر نشان داده شده است.

در حالی که هوا به طور مماسی به جریان تزریق می شود، گاز طبیعی در امتداد محور مرکزی به مشعل وارد می شود. به این ترتیب، یک چرخش ایجاد می شود تا مخلوط سوخت و هوا را برای آماده سازی احتراق بهبود بخشد. نوار فولادی از یک انتهای کوره در دمای اتاق به کوره مستقیم سوخته وارد می شود و در حین گرم شدن به طور ثابت به سمت خروجی انتهای دیگر حرکت می کند. این یک روند مداوم با یک نوار جدید است که به انتهای دم نوار قبلی جوش داده شده است.

۲.۲.۱.۶ کوره لوله تابشی

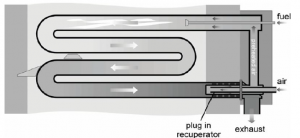

کوره های لوله تابشی با جو کاهنده کار می شوند و توسط لوله های تابشی با گاز طبیعی گرم می شوند. گرمایش نوار تقریباً به طور کامل توسط تابش انجام می شود. نوار فولادی از بین یک ردیف لوله مشعل از بالای نوار و از زیر نوارها عبور می کند. بسته به نوع تأسیسات، این لوله های مشعل در دمای مشخص شلیک می شوند. گرما از این لوله ها تابش می شود و توسط نوار جذب می شود. مقداری گرمایش نیز با تابش از دیواره های کوره حاصل می شود پس از اینکه کوره برای مدت زمانی کار کرد. میزان یا زمان گرم شدن نوار در این کوره به درجه حرارت لوله بستگی دارد. هرچه دمای لوله بالاتر باشد، سرعت گرم شدن سریعتر است. شماتیک بخش مشعل لوله تابشی سنتی در شکل زیر نشان داده شده است.

همانطور که در شکل بالا دیده می شود، احتراق در یک انتهای قسمت مشعل صورت می گیرد و گاز دودکش از انتهای دیگر خارج می شود. هوای احتراق توسط گاز دودکش و با کمک دوشاخه برق در پیش گرم می شود. انتقال گرما به نوار در کوره لوله تابشی بر خلاف کوره مستقر در آتش که در آن احتراق در یک محفظه بزرگ انجام می شود که در آن گرما می تواند همزمان به کل موجودی منتقل شود، یکسان نیست. ترکیب غیر یکنواخت یا ثابت گازهای احتراق، متناوب کاهش دهنده و اکسید کننده جو، برای لوله های درخشان فلزی مضر است و جیب های گاز بسیار داغ باعث تشکیل NOx بالا در صورت کوره های لوله تابشی می شوند

۳.۲.۱.۶ کوره القایی

مفهوم گرمایش القایی به طور گسترده ای در کوره گالوانیوم نسبت به کوره بازپخت استفاده می شود. هدف از کوره گالوانی تهیه آلیاژ آهن و روی به نوار است که به عنوان “محصول گالوانی” شناخته می شود. دمایی که در آن آلیاژ مناسب اتفاق می افتد بین 1000 درجه فارنهایت تا 1050 درجه فارنهایت (538 درجه سانتیگراد تا 565 درجه سانتیگراد) است. برای تهیه یک محصول گالوانی با کیفیت بالا، مهم است که درجه حرارت نوار را در این محدوده کنترل کنید و سپس آن را خنک کنید.

دلیل استفاده از کوره القایی بر روی حرارت متداول لوله های گاز سوز و تابشی این است که گرمایش القایی کارآمدتر از دو مورد دیگر است. در صورت گرمایش معمولی با گاز، کنترل دمای نوار و خنک کردن سریع آن دشوار است. بعلاوه، گازهای خروجی مانع از خنک شدن سریع نوار می شوند. به طور مشابه در صورت گرم شدن تابشی، برای نفوذ به پوشش روی (که بسیار بازتابنده است)، نوار باید مدت زمان طولانی در کوره بماند، که می تواند منجر به مشکلات کنترل دما شود.

اصل اساسی گرمایش القایی کاملاً ساده است. جریان متناوب از یک سیم پیچ برقی عبور می کند. یک میدان مغناطیسی تولید می شود که با میزان جریان متفاوت است. این میدان در داخل سیم پیچ متمرکز شده است. نوار فولادی از داخل سیم پیچ عبور می کند، جریان های گردابی در داخل نوار القا می شوند و در جهت مخالف جریان فعلی سیم پیچ جریان می یابند. گرمایش ناشی از مقاومت الکتریکی در برابر جریان های گردابی ناشی از نوار است.

در هر نوع بخش گرمایش، مدت زمانی که نوار برای رسیدن به دمای مشخص طول می کشد بسیار مهم است. عواملی که بر این معیارها تأثیر می گذارند عبارتند از:

گسترده تر از نوار باریک بیشتر طول می کشد و برای همان عرض برای عرض های دیگر، گرم کردن سنسور سنگین تر از اندازه سبک تر تا همان دما طول می کشد.