بهبود عملکرد خطوط آنیل مداوم با استفاده از مدل پیش بین کنترل

از خطوط آنیل کانتینیوس در عملیات حرارتی نوارهای فولادی نورد سرد استفاده میشود که استفاده از آن برای بدست آوردن خصوصیات صحیح مکانیکی در عملکردهای مختلف ضروری میباشد. این نوار با استفاده از لوله های تابشی که در آنها احتراق صورت می گیرد ، تا دمای بین 600 تا 800 درجه سانتی گراد گرم می شود. نوار فولادی در جو محافظ هیدروژن و نیتروژن حرکت می کند تا از اکسید شدن جلوگیری کند.

چالش این نوع خط، گرم کردن نوار سرد نورد در دمای بین 600 تا 700 درجه سانتیگراد در محدودهی رواداری حداکثری دمای نوار متراکم میباشد. کنترل سنتی با توجه به متغیرات نوار و تغییرات اجباری سرعت، در تأمین این رواداری مشکل دارد.

اخیراً یک مدل پیش بین کنترل تولید شده است که با موفقیت در یک خط آنیل مداوم با تولید سالانه 400000 تن اجرا شده است. با استفاده از یکی از مدلهای کورههای اولیه، کنترلکننده بار مورد نیاز مشعل و سرعت خط را محاسبه میکند، به طوری که سیمپیچها در دمای بازپخت هدف مورد آنیل شدن قرار می گیرد در حالی که سرعت خط را به حداکثر می رساند و اثرات انتقال بر روی دما را به حداقل می رساند. در الگوریتم کنترل، مسئله بهینهسازی دینامیکی محدود غیرخطی با استفاده از مدلهای خطی تکهای به طور کامل حل شده است.

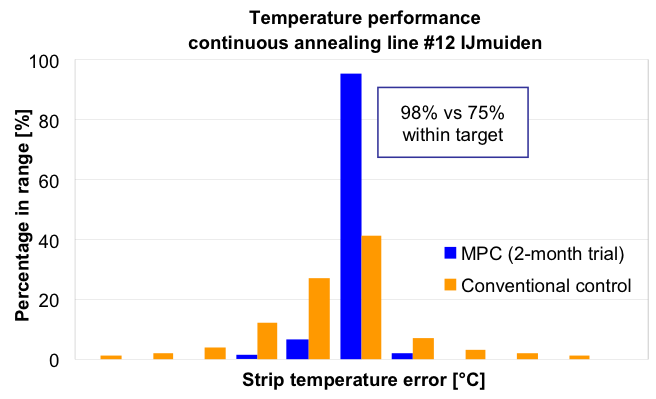

کنترلر مدل پیش بینی، طول نوار موجود را از 75 به 98 درصد افزایش داده در حالی که ظرفیت تولید را 3 درصد افزایش میدهد و مصرف گاز طبیعی را 6 درصد کاهش میدهد.

۱. مقدمه

برای بازگرداندن خصوصیات مکانیکی قبل از پردازش بیشتر ، آنیل نورد سرد لازم است. در یک خط آنیل پیوسته، نوار با استفاده از لولههای تابشی داخل کوره (RTF) تا دمای بین 600 تا 800 درجه سانتی گراد گرم میشود. کنترل مناسب فرآیند آنیل برای دستیابی به کیفیت مورد نظر، به حداکثر رساندن بازده فرآیند و توان خطی و به حداقل رساندن مصرف انرژی امری حیاتی است.

كنترلرهای سنتی در اين تأسيسات، صراحتاً اثر اينرسي حرارتي و ديناميك كوره بر دماي نوار را در نظر نميگيرند. همچنین، نوار خود با هر نقطه جوشکاری و متغیرات نواری که وارد کوره میشود، روند را مختل میکند و تغییراتی را در ابعاد نوار، دمای هدف، محدودیت سرعت، میزان تابش و غیره ایجاد میکند. بنابراین، کنترل دمای نوار در چنین سیستم انتقالی و تاخیرات مداوم، کاری بسیار چالش برانگیز است.

مدل کنترل پیش بین

مدل پیش بین کنترل(MPC) نوعی ابزار استراتژیک است که با استفاده از یک مدل می تواند رفتارهای کوتاه مدت را در آینده پیش بینی کند. این ابزار، متغیرهای فرآیند را برای یک بازه زمانی مشخص در آینده بهینه میکند. پیش بردن فرآیند در جهت الزامات آن بدون تخطی کردن از آنها، کارایی را افزایش میدهد و تغییرات برنامهریزی شده در فرآیند را پیشبینی میکند، به عنوان مثال متغیرات نوار مانند ضخامت یا دمای هدف در یک خط آنیل پیوسته تغییر میکند.

اصول کار MPC را میتوان با کمک شکل 1 توصیف کرد.

خطچین آبی خروجی پیش بینی شده از زمان حال تا آینده نزدیک را نشان میدهد، که مثالی از دمای نوار در خط آنیل میباشد. این خروجی براساس ورودی ثابت ارائه شده در خطچین نارنجی است که مثالی از بار کوره است. این خروجی آینده را می توان با استفاده از وقایع شناخته شده در آینده – مانند انتقال نوار – و مدل دقیق دینامیکی محاسبه کرد. خط قرمز متغیرات الزامی فرآیند است، مانند درجه حرارت ایمنی لوله تابشی در آنیل مداوم. متغیرات فرآیند نباید بیش از حد مجاز باشد. MPC ورودیهای آینده را که به شکل خطچین نارنجی نشان داده شده است، محاسبه میکند تا بتواند خروجی کنترل شده را که با خطنقطه آبی نشان داده شده است، بدون نقض الزامات(خطچین قرمز)، تا حد امکان با هدف مطابقت دهد.

به دلیل اختلالات پیشبینی نشده، اندازهها و خطاهای مدل، آینده “واقعی” احتمالاً با آینده پیش بینی شده فرق خواهد داشت. بنابراین، فقط اولین دستکاری در فرآیند ارسال میشود و از خروجی اندازه گیری شده به عنوان نقطه شروع جدید محاسبه بعدی استفاده می شود.

مدل اولیه نسبت به مدل رابطه آماری [1] ترجیح داده میشود، زیرا فرآیند انتقال نوار غیر خطی است.

از آنجا که در مسئله MPC پیاده سازی مدلهای غیرخطی دشوار است [2] ، برای ساخت مدلهای خطی موضعی که با پایداری بهبود یافته حل می شوند ، به طور جزئی خطی سازی اعمال می شود. بار محاسباتی با اختصاص گام های زمانی غیر هم فاصله به طور کامل بهینه میشود.

۲. مدل فرآیند دینامیکی دقیق

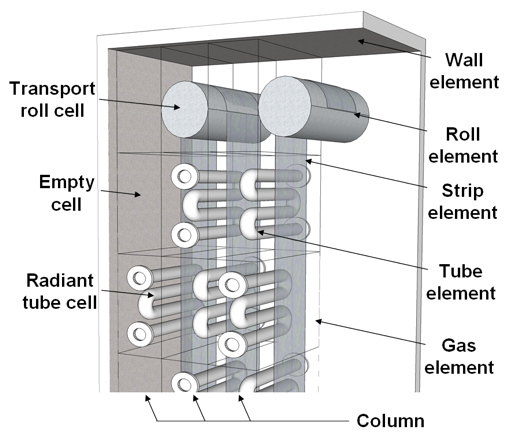

در بخش گرمایش، نوار در چندین گذر از رولهای انتقال دهندهی بالا و پایین کوره، بالا و پایین می رود(شکل 2). بین گذرگاهها، لولههای تابشی منبع انرژی هستند. جو کوره با یک گاز محافظ پر شده است که از اکسید شدن نوار جلوگیری میکند. در مدل، کوره به ماتریسی از سلولهای محاسباتی تقسیم شده است. بسته به موقعیت سلول، سلول یا یک سلول لوله تابشی، سلول حمل و نقل و یا یک سلول خالی است.

شکل 2 – تفکیک کوره لوله تابشی به ماتریس سلول

هر سلول شامل تعدادی عنصر است که نشان دهنده دیواره، نوار، لوله تابشی، گاز و/یا رول است. برای هر عنصر، تعادل گرمایی g(T,u) محاسبه می شود، جایی که بردار T نشان دهنده حالتهای دمایی تمام عناصر موجود در مدل است و بردار u شامل پارامترهای فرآیند مانند ضخامت و عرض نوار، سرعت خط و گرم شدن کوره قدرت میباشد.

راه حل دقیق براساس ادغام عددی تابع مشتق جزئی غیر خطی زیر است.

عملکرد جریان حرارت خالص qi برای عنصر i فقط به حالت دما T و پارامترهای فرآیند u بستگی دارد. جرم عنصر m ثابت است، به جز عنصر نوار و cp حرارت ویژه به ماده و درجه حرارت عنصر بستگی دارد.

ساختار دقیق مدل به گونه ای انتخاب میشود که مشتق دما T و شیب t∇ و u∇ از نظر محاسباتی ارزان باشد (به معادله 2 مراجعه کنید ، جایی که fn(T,u) مدل دقیق است).

![]()

شیبها برای تثبیت راه حل دقیق و یافتن راه حل حالت پایدار که به عنوان حالت اولیه برای محاسبه استفاده می شود، مفید هستند.

انتقال گرما تابشی

در کوره لوله تابشی حدود 95٪ از گرما توسط تابش منتقل میشود و بنابراین توصیف دقیق از مدل انتقال گرما از طریق تابش برای این کنترلر حیاتی است. انتقال گرما تابشی بر اساس روش محاسبه کل تبادل تابش در محفظه ای است که توسط [3] توصیف شده است، جایی که گاز شفاف فرض میشود.

فاکتورهای مورد نظر به هندسه سلول در نظر گرفته شده بستگی دارد و با استفاده از معادلات استاندارد هندسی محاسبه می شود [4]. هندسه سلول لوله در شکل 3 نشان داده شده است.

شکل 3 – عناصر مختلف درون سلول RTF

انتقال گرما از لوله

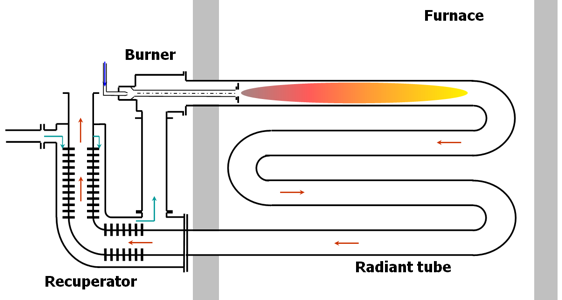

لوله تابشی با مشعل متصل در شکل 4 منبع انرژی کوره است. احتراق در داخل لوله در انتهای مشعل انجام می شود. گازهای دودکش داغ از طریق لوله W شکل حرکت کرده و از انتهای دیگر خارج می شوند. یک بهبود دهنده به خروجی گازهای دودکش متصل است تا گرمای ضایعات را برای پیش گرمایش هوای احتراق بازیابی کند.

شکل 4 – طرح شماتیک واحد لوله تابشی با مشعل و بازیافت کننده

محاسبات تعادل گرمایی لوله از موارد زیر تشکیل شده است:

- گرمای احتراق

- بازیابی گرما توسط بهبود دهنده

- تابش از گازهای خروجی به سطح داخلی لوله تابشی

اصطلاح آخر مرز محاسبه تابش کوره را تشکیل می دهد.

انتقال حرارتهای دیگر

علاوه بر تابش و تعادل گرمایی لوله، سایر اصول انتقال حرارت در کوره صورت می گیرد و بنابراین در مدل دینامیکی دقیق مدل سازی می شود، مانند:

- انتقال حرارت همرفتی بین گاز و عناصر سطحی

- استخراج گرما به دلیل حرکت محافظ گاز.

- استخراج گرما به دلیل حرکات نوار

- اتلاف حرارت و ذخیره آن در نسوز با استفاده از رسانایی

- انتقال گرما بین نوار و رول های انتقال دهنده

اعتبارسنجی های مدل

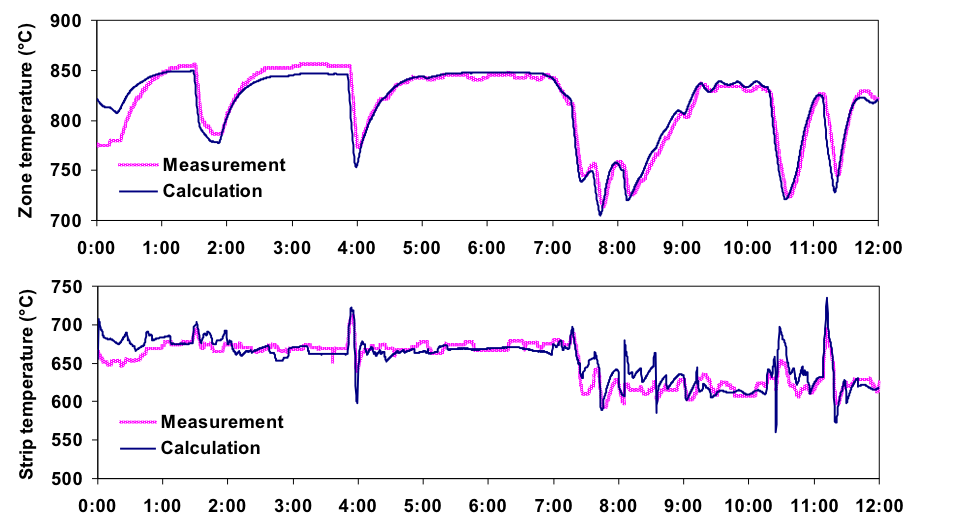

این خط دارای یک کوره لوله تابشی با 148 لوله تابشی است که در 5 منطقه گرمایی قرار دارد. این مدل بر این اساس پیکربندی شده است و در مجموع 772 عنصر (یا حالت دما) دارد.

دو نمودار در شکل 5، خروجی مدل را در مقایسه با مقادیر اندازه گیری شده ترسیم میکند که توافقی مناسب بین مقادیر محاسبه شده و اندازه گیری شده را با میانگین خطای پیش بینی 14 درجه سانتیگراد برای دمای منطقه و 8 درجه سانتیگراد برای دمای نوار نشان می دهد. علاوه بر این مدل، پویایی فرآیند را کاملاً دقیق پیش بینی می کند، به عنوان مثال در انتقال ضخامت در 3:50 و تغییرات سرعت در 1:30و 11:10. نتایج ثابت می کند که مدل پویایی فرآیند را دقیق ضبط می کند.

شکل 5 – نتایج اعتبارسنجی مدل

۳. مدل پیش بینی مدل

مدل پیش بینی

مدل دقیق غیرخطی توضیح داده شده در فصل قبل را نمی توان مستقیماً در MPC اعمال کرد. بنابراین مجموعه ای از مدلهای تکهای به طور کامل محاسبه شده است. [5] (نگاه کنید به معادله 3)

که در آن xk بردار حالت (یا دما) است، uk بردار ورودی سیستم (سرعت خط و بار منطقه) و yk بردار خروجی سیستم با دمای نوار و منطقه است. اصطلاح جبری z عناصر حالت پایدار (عناصر گاز) را ضبط می کند. اصطلاحات xs, yz و zs معرفی شده اند تا بتوانند مدل خطی را در مقیاس مطلق و بدون از دست دادن عمومیت و دقت کار کنند و امکان انجام خطی سازی را در یک نقطه گذرا از عملیات فراهم کنند.

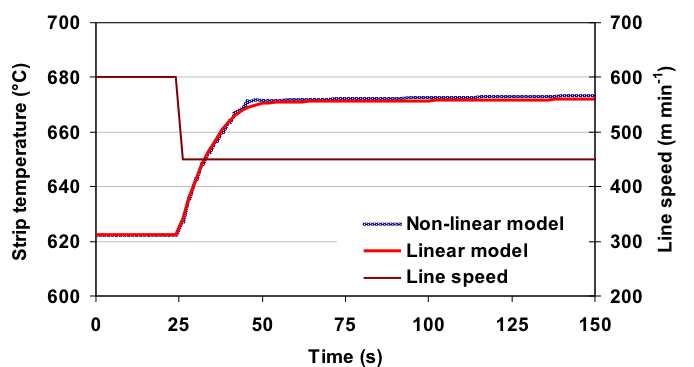

شکل 6 نتیجه پاسخ دمای نوار به تغییر مرحله ای در سرعت خط را برای مدل خطی واحد در مقایسه با مدل غیر خطی نشان می دهد. مدل خطی پاسخ دما را به اندازه کافی دقیق پیش بینی می کند ، جایی که فقط یک جابجایی کوچک در انتها قابل مشاهده است.

شکل 6 – پاسخ دما به یک اغتشاش سرعت از 600 متر در دقیقه تا 450 متر در دقیقه از مدل خطی در مقابل مدل دقیق غیر خطی

اندازه گام زمانی

برای محدود کردن بار محاسباتی، گامهای طولانی نیاز است. با این وجود در کوتاه مدت جزئیات کافی در کوتاه مدت و در حین انتقال مورد نیاز است. با استفاده از تحول توستین [6] ، می توان افق پیش بینی را با مدل های اندازه گام زمان مختلف پر کرد که در صورت لزوم جزئیات لازم را فراهم می کند. این موضوع در شکل 7 نشان داده شده است، که نشان می دهد جزئیات بیشتری در چند مرحله زمانی اولیه و حول یک گذار قرار داده شده است. مرحله زمان نهایی تا پایان پیش بینی امتداد دارد. این توزیع برای هر مرحله کنترل محاسبه می شود تا انتقال را از نزدیک دنبال کند.

شکل 7 – توزیع مرحله تطبیقی گام در افق پیش بینی

فیلتر کالمان

مدل دینامیکی دقیق به عنوان حالت ناظر استفاده می شود، جایی که یک فیلتر کالمن توسعه یافته [6] برای تخمین وضعیت دما و پارامترهای مدل استفاده میشود. این فیلتر اطمینان می دهد که مدل دینامیکی دقیق اندازه گیری ها را از نزدیک دنبال می کند.

مسئله بهینه سازی محدود

تابع هدف از جنبه ریاضی مسئله بهینه سازی را توصیف می کند و برای آنیل مداوم هدف اصلی دستیابی به دمای هدف آنیل و به حداکثر رساندن توان تولید است. عملکرد پایدار و صرفهجویی در مصرف انرژی به عنوان اهداف ثانویه در نظر گرفته می شود.

الزامات به وضوح در بهینه سازی در نظر گرفته می شوند، جایی که الزامات نصب مانند محدوده متحرک و حداکثر سرعت طراحی به عنوان “الزامات سخت” در نظر گرفته می شوند. برای جلوگیری از اقدامات”غیر واقعی” کنترلی باید این محدودیت های سخت در هر زمان برطرف شود. محدودیت های فرآیند به عنوان “محدودیت های نرم” در نظر گرفته می شوند، مانند دمای ایمنی کوره، جایی که نقض محدودیت های نرم در عملکرد هدف جریمه می شود و به کنترلراجازه میدهد موقعیت های نامطلوب را بازیابی کند.

۴.اجرا

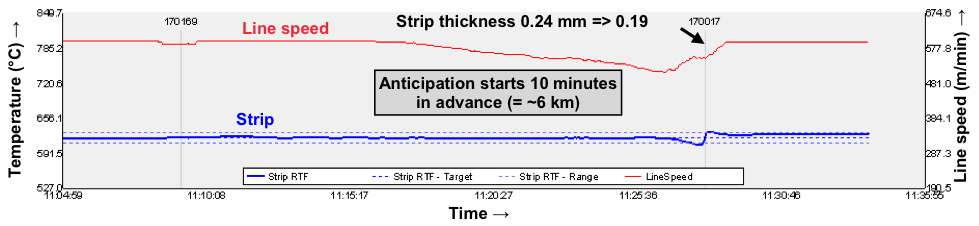

تولبدات آزمایشی اجرا شده است و نشان داده است که MPC به طور مداوم از کنترلر معمولی بهتر عمل می کند و به پیشرفت های گسترده ای دست می یابد. درجه حرارت نوار بسیار دقیق کنترل می شود، حتی در انتقال نوار همانطور که در شکل 8 نشان داده شده است. اقدامات پیش بینی شده برای سرعت خط و بار کوره منجر به طول بسیار کم از مشخصات در انتقال می شود، به عنوان مثال هنگامی که ضخامت نوار از 0.24 به 0.19 میلی متر تغییر می کند همانطور که در شکل 8 نشان داده شده است.

شکل 8 – نمونه ای از کنترل انتقال نوار توسط کنترل کننده مبتنی بر MPC

آزمایش استقامتی دو ماهه برای قضاوت در مورد عملکرد کنترلر جدید در برابر کنترل متعارف اجرا شده است. نتایج ارزیابی همانطور که در شکل 9 نشان داده شده است، مشخص کرده است که طول نوار در محدوده دمای هدف از 75٪ به 98٪ بهبود یافته است. علاوه بر این، میزان تولید 3٪ افزایش یافته است، در حالی که میزان مصرف گاز طبیعی 6٪ کاهش یافته است. این مزایا به علت اینکه مدل پیش بین کنترل نه تنها برای کاهش خطای دمای نوار ، بلکه برای به حداکثر رساندن سرعت تولید و به حداقل رساندن مصرف گاز نیز به چالش کشیده شده است به دست آمده است. علاوه بر این، به دلیل عملکرد پایدارتر، تعداد خطوط متوقف شده به طور قابل توجهی کاهش می یابد. همچنین میزان مداخلات اپراتور مورد نیاز به طور قابل توجهی کاهش مییابد.

شکل 9 – بهبود در دقت کنترل دمای نوار به دلیل کنترل پیش بینی مدل

۵. نتیجه گیری

سیستم مدل پیش بین کنترل توسعه یافته داخلی، طول مشخصات را از 75 به 98 درصد افزایش داده، در حالی که ظرفیت تولید را 3 درصد افزایش داده و مصرف گاز طبیعی را 6 درصد و مداخله اپراتور را به حداقل کاهش داده است.

برای اطلاع از قیمت سیمجوش co2 و خرید سیم co2 و دیگر محصولات دلتاوایر با شماره ۰۹۱۲۱۱۴۷۷۹۳ به نام طبایی تماس بگیرید.